گزارش کارآموزی در کارگاه ریخته گری

این گزارش کارآموزی در مورد کارگاه ریخته گری است و به بررسی فرآیندهای قالبگیری و ذوب فلزات، آماده سازی ماسه و مواد قالب، کنترل کیفیت قطعات تولیدی، انواع قالب های ریخته گری و عملیات حرارتی فلزات مختلف می پردازد.

مقدمه

کارگاه ریخته گری، فضایی است که دانش فنی، دقت عملی و هماهنگی میان مراحل مختلف تولید فلزات را به نمایش می گذارد. فرآیند ریخته گری از دو بخش اصلی قالبگیری و ذوب تشکیل شده است که هر یک نقش حیاتی در تولید قطعات با کیفیت و مطابق استاندارد دارند. در بخش قالبگیری، مواد اولیه با دقت ترکیب و آماده می شوند تا مدل قطعه در قالبی مناسب شکل گیرد. ماسه سیلیسی، بنتونیت، پودر زغال و آب، اجزای اصلی مخلوط قالبگیری را تشکیل می دهند و با استفاده از میکسر مخصوص و به نسبت های معین، آماده سازی می شوند. نحوه ترکیب این مواد، میزان فشردگی و دقت در انتخاب درجه و جعبه ابزار، کیفیت نهایی قطعه را تعیین می کند و کوچک ترین انحراف می تواند منجر به بروز عیب در قطعه شود.

در قالبگیری، انتخاب درجه مناسب برای فشرده سازی ماسه اهمیت دارد. درجه ها که در اندازه ها و جنس های مختلف از جمله چوب، آلومینیوم، چدن و فولاد تولید می شوند، دارای جفت نری و مادگی هستند و شکل و ابعاد آنها بر اساس مدل قطعه تعیین می شود. مدل، که نمایانگر شکل تقریبی قطعه است، در این مرحله در ماسه جایگذاری می شود و سپس ابزارهایی مانند کوبه های دو طرفه، الک ماسه، سرکج، سیخ هوا و لوله راهگاه برای آماده سازی قالب استفاده می شوند. کیفیت و دقت در استفاده از این ابزارها، تضمین کننده صحت قالب و کاهش خطا در مراحل بعدی است.

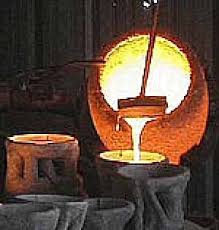

بخش ذوب، مرحله ای است که فلزات مورد نیاز برای ریخته گری به حالت مایع درآمده و برای ریختن در قالب آماده می شوند. در کارگاه، از کوره های بوته ای و شعله ای استفاده می شود که هر یک ویژگی های خاص خود را دارند. کوره بوته ای عمدتاً برای ذوب فلزات غیرآهنی و چدن به کار می رود و فرآیند آن شامل انتقال حرارت از جداره بوته به مواد بار است. کوره های شعله ای، که بیشتر برای ذوب انواع چدن در ایران کاربرد دارند، مواد بار را از انتهای کوره وارد می کنند و سوخت با هوای فشرده به داخل محفظه کوره فرستاده می شود تا حرارت لازم برای ذوب ایجاد گردد. جنس بوته ها معمولاً از کاربید سیلسیم و گاهی گرافیک است و جداره کوره از آجر نسوز و ورق فولادی تشکیل می شود تا مقاومت حرارتی مناسبی داشته باشد.

کنترل و نظارت بر کیفیت در هر مرحله، از آماده سازی ماسه تا ریختن فلز مذاب، نقشی تعیین کننده دارد. بررسی خواص ماسه، دقت در ترکیب مواد، میزان حرارت و زمان ذوب، و بازرسی قالب های نهایی، همگی فرایندی سیستماتیک را شکل می دهند که کیفیت قطعات تولیدی را تضمین می کند. حتی کوچک ترین خطا در هر یک از این مراحل می تواند به عیوبی مانند حفره های هوا، ترک یا ناهماهنگی ابعادی منجر شود.

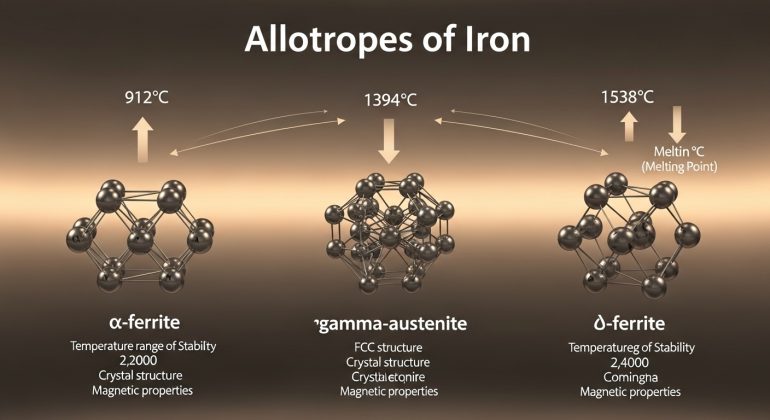

ریخته گری صنعتی نه تنها به عنوان یک مهارت عملی، بلکه به عنوان فرآیندی علمی شناخته می شود که ترکیبی از فیزیک، شیمی، متالورژی و مهندسی است. شناخت دقیق مواد قالبگیری، عملکرد کوره ها، کنترل دما و زمان، و آگاهی از خواص فلزات مختلف، بخش جدایی ناپذیر موفقیت در این کارگاه است. تمامی این مراحل در نهایت به تولید قطعاتی منجر می شوند که هم از نظر ابعاد و شکل هندسی دقیق باشند و هم از نظر ساختاری دارای مقاومت و دوام لازم باشند.

فهرست مطالب

۱) مقدمه ۶

۲) آشنایی با کارگاه ریخته گری ۸

۳) ماهیچه سازی ۱۵

۴) عناصر اصلی ذوب ۱۷

۵) بازرسی و کنترل کمی و کیفی ۱۹

۶) انواع قالب های ریخته گری ۲۰

۷) عیوب ریخته گری ۲۲

۸) خواص عمومی ماسه های قالب گیری ۲۳

۹) مواد قالب و ماهیچه ها برای قالب های دائمی ۲۵

۱۰) بررسی ماسه های ریخته گری ایرانی ۲۸

۱۱) چدن خاکستری ۳۱

۱۲) عملیات حرارتی چدن ها