گزارش کارآموزی در کارخانه فولاد مازندارن

این گزارش کارآموزی در مورد کارخانه فولاد مازندران است و به بررسی فرآیند تولید قطعات فولادی از مدلسازی و قالبگیری تا ذوب، عملیات حرارتی، تمیزکاری و کنترل کیفیت در این کارخانه پیشرفته می پردازد.

مقدمه:

کارخانه فولاد مازندران به عنوان یکی از واحدهای پیشرو در صنعت فولاد کشور، فرآیند تولید قطعات فلزی را از مراحل ابتدایی طراحی و مدلسازی تا تولید نهایی و آماده سازی برای تحویل به مشتری به طور سیستماتیک و دقیق انجام می دهد. این کارخانه با بهره گیری از تجهیزات مدرن و نیروی متخصص، توانسته است چرخه کامل تولید قطعات فولادی را در قالب یک جریان منسجم و هماهنگ پیاده سازی کند. در این گزارش کارآموزی، تلاش شده است فرآیند تولید از اولین مرحله، یعنی مدلسازی بر اساس نقشه ها و سفارش های دریافت شده، تا مرحله نهایی کنترل کیفیت و آماده سازی قطعات برای ارسال به مشتری مورد بررسی و تحلیل قرار گیرد.

فرآیند تولید در کارخانه فولاد مازندران با دریافت نقشه مدل و سفارش های مشتری آغاز می شود. در مرحله اولیه، مدل ها در قسمت مدلسازی آماده می شوند و ویژگی های ابعادی و هندسی قطعه بر اساس استانداردهای فنی مشخص می گردد. دقت در این مرحله اهمیت بالایی دارد، زیرا مدل به عنوان پایه و اساس تمامی مراحل بعدی قالبگیری و ریخته گری عمل می کند. پس از تکمیل مدلسازی، مدل ها به قسمت قالبگیری منتقل می شوند تا با استفاده از ماسه و مواد چسبنده، قالب های مورد نیاز برای ریختن مذاب آماده شوند. در این مرحله، نسبت صحیح ماسه و چسب، کیفیت ماسه های مورد استفاده و نحوه ماهیچه گذاری نقش کلیدی در تضمین استحکام و دقت قالب دارند.

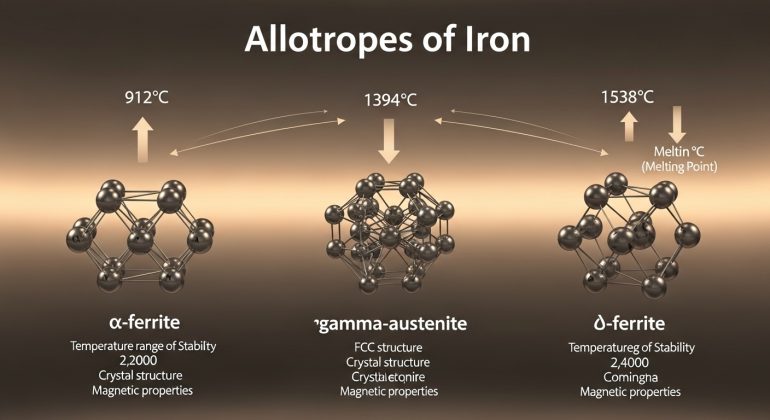

در ادامه پس از آماده شدن قالب ها، فرآیند ماهیچه گیری و تغذیه گیری انجام می شود تا جریان مذاب در قالب به درستی هدایت شود و قطعات تولیدی بدون نقص شکل بگیرند. هماهنگی بین شیفت های کاری نیز از نکات مهم تولید است؛ به گونه ای که در یک شیفت، ماهیچه ها آماده می شوند، در شیفت بعدی قالب ها شکل دهی می شوند و در شیفت سوم، عملیات ذوب و ریختن مذاب انجام می گیرد. نوع ذوب و ترکیب مواد اولیه بسته به سفارش مشتری انتخاب می شود و با دقت در کوره قوس الکتریکی ذوب می گردد تا مذاب با ویژگی های فنی مورد نیاز برای ریخته گری آماده شود.

پس از ریخته گری، قالب ها به قسمت تخلیه درجه ها منتقل شده و پس از جدا کردن قطعات از ماسه، عملیات حرارتی برای بهبود خواص مکانیکی و استحکام قطعات انجام می شود. در ادامه، قطعات به بخش تمیزکاری منتقل می شوند تا تمامی ضایعات سطحی و ماسه های باقی مانده از قالب برداشته شود و سطح نهایی قطعات برای مراحل بعدی آماده گردد. در مرحله نهایی، قطعات تولیدی تحت فرآیند کنترل کیفیت و آزمایشگاه قرار می گیرند تا مطابق استانداردها و مشخصات فنی تایید شوند. ابزارهایی مانند اسپکتروفتومتر برای بررسی ترکیب شیمیایی و تجهیزات کنترل مکانیکی برای اندازه گیری ابعاد و دقت قطعات مورد استفاده قرار می گیرند.

این گزارش با ارائه توضیحات تفصیلی از مراحل مدلسازی، قالبگیری، ماهیچه گیری، تغذیه گیری، ذوب، تخلیه قالب، عملیات حرارتی، تمیزکاری و کنترل کیفیت، نمایی جامع از جریان تولید در کارخانه فولاد مازندران ارائه می دهد. رعایت دقت در تمامی مراحل و استفاده از مواد و تجهیزات استاندارد، باعث ایجاد قطعات با کیفیت بالا و مطابق با سفارش های متنوع می شود. همچنین، این گزارش شامل مشاهدات و تجربیات حاصل از ۴۵ روز کارآموزی می باشد که نحوه اجرای هر مرحله و نکات فنی مرتبط با هر قسمت را به طور دقیق شرح می دهد.

فرآیند تولید در کارخانه فولاد مازندران با ساختار منظم و دقیق خود، توانسته است تمامی مراحل از طراحی و قالبگیری تا تولید و کنترل کیفیت قطعات فولادی را به طور کامل پوشش دهد و نمونه ای کامل از یک جریان تولید صنعتی پیشرفته در حوزه فولاد را ارائه نماید. این گزارش شامل بررسی کامل قسمت های مختلف تولید، تجهیزات به کار رفته، مواد اولیه و مراحل عملیاتی است و تصویری جامع از عملکرد کارخانه و فرآیندهای صنعتی آن ارائه می دهد.