مقاله ساختار فولاد و خواص انواع فولاد در مهندسی مواد

فولاد چیست؟

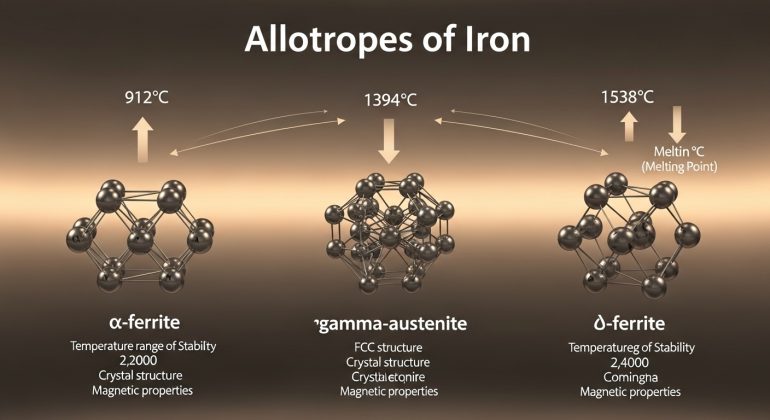

همه فولادها، ترکیب های ساده یا پیچیده ای از آلیاژهای آهن و کربن هستند. همه فولادهای کربنی ساده، دارای درصدهای خاصی از منگنز و سیلیکون بعلاوه مقادیر بسیار کمی از فسفر و سولفور می باشند.

برای مثال، ترکیب اسمی فولاد ۱۰۴۵ استاندارد AISI یا SAE ممکن است شامل ۰/۴۵ کربن؛ ۰/۷۵ منگنز، ۰/۰۴ فسفر، ۰/۰۵ سولفور و ۰/۲۲ گوگرد باشد. فولادهای آلیاژی دسته دیگری از فولادها هستند که در ترکیب شیمیایی خودشان عناصر دیگری هم دارند.

بیشترین عناصری که در ترکیب فولادهای آلیاژی به کار رفته اند، عبارتند از: نیکل، کرم، مولیبدن، وانادیوم و تنگستن. وقتی که درصد منگنز بیشتر از یک درصد باشد، این عنصر هم جزء عناصر آلیاژی به حساب می آید. برای رسیدن به خواص مطلوب فولاد در کاربردهای مهندسی، یک یا چند عنصر از عناصر فوق را به فولاد اضافه می کنند.

عنصر کربن، اصلی ترین عنصر در تمام فولادها است؛ به طوری که میزان کربن موجود در فولادهای کربنی ساده تأثیر زیادی بر خواص فولاد و انتخاب عملیات حرارتی مناسب فولاد دارد. این عملیات به منظور به دست آوردن خواص مطلوب بر روی فولاد انجام می شود.

به دلیل اهمیت میزان کربن در فولادها، یکی از تقسیم بندی های فولادهای کربنی ساده، براساس مقدار کربن آن ها می باشد. وقتی که فقط مقدار کمی کربن در فولاد موجود باشد، آن فولاد را کم کربن یا فولاد نرم می نامند. اگر مقدار کربن کمتر از ۰/۳۰ درصد وزنی فولاد باشد، آن را فولاد کم کربن گویند. اگر میزان کربن فولاد تقریباً ۰/۳۰ درصد الی ۰/۶۰ درصد وزنی باشد، در گروه فولادهای متوسط کربن دار قرار می گیرد و فولادهایی که بیشتر از ۰/۶۰ درصد وزنی کربن داشته باشند، فولاد پرکربن نامیده می شوند. اگر مقدار کربن فولاد بیشتر از ۰/۷۷ درصد وزنی باشد، فولادهای ابزار می نامند. میزان کربن فولاد بندرت بین ۱/۳ الی ۲ درصد قرار می گیرد.

بیشترین حد کربن در فولاد، تقریباً ۲ درصد می باشد و زمانی که مقدار کربن آن بیش از این باشد، آن را آلیاژ چدن می نامند. مقدار کربن در چدن ها معمولاً بین ۲/۳ الی ۴ درصد می باشد. چدن ها گروه مهمی از آلیاژهای ریخته گری هستند.

دلایل عملیات حرارتی

در عملیات حرارتی فولاد معمولاً یکی از اهداف زیر دنبال می شود:

- تنش گیری حاصل از اکر یا تنش گیری حاصل از سردکردن ناهمگن

- بهینه سازی ساختار دانه در فولادهایی که بر روی آنها کار گرم انجام شده است و ممکن است دانه های درشت داشته باشند

- بهینه سازی ساختار دانه

- کاهش سختی فولاد و افزایش قابلیت شکل پذیری

- افزایش سختی فولاد به منظور زیاد شدن مقاومت سایشی و یا سخت کردن فولاد برای مقاومت بیشتر در شرایط کاری

- افزایش چقرمگی فولاد به منظور تولید فولادی که استحکام بالا و انعطاف پذیری خوبی دارد و افزایش مقاومت فولاد در برابر ضربه

- بهبود قابلیت ماشین کاری

- بهبود خواص برش در فولادهای ابزار

- بهینه کردن خواص مغناطیسی فولاد

- بهبود خواص الکتریکی فولاد

بازپخت (TEMPERING)

شکل پذیری عبارت است از تغییر شکل فولاد قبل از شکست. مارتنزیت تندسرمایی شده، سخت و غیرقابل شکل پذیری می باشد.

برای بهبود قابلیت شکل پذیری مارتنزیت، باید آن را بازپخت کرد؛ البته در این حالت استحکام آن مقداری کاهش می یابد. از طرفی بازپخت مقاومت مارتنزیت را در برابر ضربه ناگهانی افزایش می دهد. به عنوان مثال، اگر چکشی تندسرمایی شود، ساختار آن کاملاً مارتنزیتی می شود که احتمالاً بعد از اولین ضربات ترک خواهد خورد.

اما با استفاده از عملیات بازپخت، ضربه پذیری چکش افزایش می یابد (شکنندگی کم می شود) و در عوض سختی و استحکام قطعه سخت شده تا حدودی کاهش خواهد یافت. عملیات بازپخت به این ترتیب است که قطعه تندسرمایی شده را تا دمایی زیر دمای انتقال حرارت می دهند و سپس با توجه به اندازه قطعه، به مدت یک ساعت یا بیشتر در این دما نگه می دارند. بیشتر فولادها در دمای ۴۰۰ تا ۱۱۰۰ (۲۰۵ تا ۹۵۹) بازپخت می شوند.

هر چه دمای بازپخت بیشتر شود، چقرمگی و ضربه پذیری فولاد بیشتر می شود. در عوض سختی و استحکام آن کم می شود. از بین رفتن مارتنزیت سوزنی شکل و رسوب ذرات بسیار ریز کاربید از جمله تغییرات ساختمانی در ضمن بازپخت می باشد. ساختمان میکروسکوپی فولادهای تندسرمایی و بازپخت شده به عنوان مارتنزیت بازپخت شده معرفی شده اند.

آنیل

عملیات حرارتی تندسرمایی و سپس بازپخت فولاد باعث می شود که استحکام و قابلیت شکل پذیری و مقاومت به ضربه آن بالا برود. عملیات ماشین کاری و خمکاری در ساخت اغلب محصولات فولادی بکار می رود، بنابراین به منظور بهبود خواص ماشین کاری و قابلیت تغییر فرم فولاد، آن را آنیل می کنند. حتی در برخی از موارد، ماشین کاری و خم کاری قطعات بازپخت شده نیز مشکل است. برای رفع این مشکل نیز قطعات را آنیل می کنند.

آنیل مرحله ای

فولاد را به مدت کوتاهی در زیر دمای حرارت می دهند. این کار باعث می شود که فولاد آسان تر شکل بگیرد. این نوع عملیات حرارتی در تولید ورق و سیم استفاده می شود و دمای کاری آن بین ۱۰۲۰ تا ۱۲۰۰ (۵۵۰ تا ۶۵۰) است.

آنیل کامل

آنیل کامل عبارت است از حرارت دادن فولاد تا بالای دمای آستنیت و سپس سردکردن آهسته آن، طوریکه آستنیت کاملاً تجزیه شود. فولادهای هیپریوتکتوئید را تا دمای بین ۵۰ تا ۱۰۰ (۹۰ تا ۱۸۰) بالای دمای و فولادهای هیپرتکتوئید را تا بالای دمای حرارت می دهند و پس از آن آهسته سرد می کنند. این کار باعث می شود که فولاد آسان تر خم شده و یا بریده شود. در آنیل کامل، فولاد باید خیلی آهسته سرد شود تا پرلیت درشت دانه تشکیل شود.

در آنیل فولاد مرحله ای لازم نیست که آهسته سرد شود، زیرا هر نوع سرعت سرد کردن در دمای زیر منجر به تشکیل ساختار میکروسکوپی و سختی یکسان فولاد می شود. در حین تغییر شکل سرد فولاد، تمایلی که به سخت شدن در قسمت های تغییر شکل یافته وجود دارد، مانع از خم شدن و آمادگی قطعه را برای شکست بیشتر می کند. بنابراین در محصولات فولادی، تولید آنها در چند مرحله تغییر فرم انجام می شود. پس از هر مرحله تغییر فرم، قطعه را آنیل می کنند.

یکنواخت سازی (نرمال کردن)

فرآیند یکنواخت سازی عبارت است از حرارت دادن قطعه تا دمایی بالاتر و سپس سردکردن آن در هوای آزاد. درجه حرارت لازم یکنواخت سازی بستگی به ترکیب فولاد دارد که معمولاً حدود ۱۶۰۰ (۸۷۰) می باشد. فرآیند یکنواخت سازی به عملیات همگن سازی یا جوانه زایی موسوم می باشد. در هر قطعه فولاد، ترکیب معمولاً در کلیه سطوح یکنواخت نیست. بدین معنی که میزان کربن در یک قسمت از فولاد ممکن است بیشتر از بخش های دیگر باشد.

این تفاوت های ترکیباتی در عملیات حرارتی فولاد تأثیر می گذارد. اگر فولاد را در دمایی بالا حرارت دهند، کربن می تواند به آسانی در تمام سطح فولاد ترکیبی یکنواخت داشته باشد. در این صورت فولاد همگن تر شده و آمادگی بهتر برای عملیات حرارتی دارد.

به دلیل خواصی که قطعات ریختگی دارند، معمولاً شمش ها را قبل از استفاده یکنواخت سازی می کنند. به همین ترتیب فولادهای ریختگی و آهنگری شده را قبل از سخت گردانی همگن می کنند.

تنش زدایی

وقتی که فلز را در دمای بالا حرارت می دهند، فلز منبسط می شود و برعکس هنگامی که فلز را از دمای بالا سرد می کنند، انقباض صورت می گیرد. در حین جوشکاری یا آهنگری، وقتی که یک قسمت از لوله یا ورق فولادی بیشتر از قسمت های دیگر گرم می شود، تنش های داخلی زیادی در فولاد بوجود می آید. در حین گرم شدن فولاد، قسمت های منبسط شده جایی برای قرارگیری ندارند، بنابراین قطعه تغییر فرم می دهد.

در هنگام سردشدن، انقباض قطعه مانع از ایجاد فلز سرد و سخت در اطراف منطقه حرارت دیده می شود. نیروهایی که در حین انقباض در قطعه بوجود آمده اند، هنوز آزاد نشده اند و هنگامی که فلز مجدداً سرد می شود، این نیروها به عنوان تنش های داخلی باقی می مانند. تنش های داخلی در اثر تغییرات حجمی و انتقال و رسوب فلز نیز به وجود می آیند.

اصطلاح تنش کاربرد وسیعی در رشته متالورژی دارد و عبارت است از بار یا نیرویی که بر سطح مقطع فولاد وارد می شود. تنش های داخلی و تنش های باقیمانده برای فولاد مضر هستند، زیرا ممکن است در حالی که فولاد ماشین کاری می شود، باعث ایجاد ترک در آن شوند. برای رهاسازی از این تنش ها، فولاد را در دمای حدود ۱۱۰۰ (۵۹۵) حرارت می دهند تا وقتی که مطمئن شوند تمام قسمت های فولاد به طور یکنواخت حرارت دیده اند، سپس آن را تا دمای اتاق آهسته سرد می کنند. این مراحل را آنیل تنش گیری یا فقط همان تنش زدایی می نامند.

دسته بندی فولادها

تعداد کل فولادهای موجود بالغ بر هزار نوع است، ولی نمی توان ترکیب و سایر متغیرهای آنها را دقیقاً مشخص کرد. اما بنابه قرارداد، فولادها را به پنج دسته تقسیم کرده اند: این پنج دسته عبارتند از: فولاد کربنی، فولاد آلیاژی، فولاد زنگ نزن، فولاد ابزاری، و فولاد ویژه. چهار دسته اول در استاندارد (American Iron and Steel Institute (AISI کاملاً مشخص شده اند و خود زیرگروه هایی را شامل هستند، ولی فولادهای دسته پنجم ترکیبات مختلفی داشته و کاملاً اختصاصی می باشند. با این حال، بسیاری از این فولادها ترکیبی مشابه فولادهای دیگر دارند. برای مثال، در استاندارد AISI قریب ۷۵ نوع فولاد زنگ نزن مشخص شده است که به چهار گروه استاندارد تقسیم شده اند. علاوه بر این، تعداد حداقل صد نوع ترکیب دیگری نیز وجود دارد که غیر استاندارد هستند، ولی برای اهداف خاص توسعه یافته اند.

پارامترهای مؤثر بر روی سختی پذیری

در صورتی سختی پذیری یک فولاد زیاد است که حتی در آهنگ های سرد شدن نسبتاً آهسته نیز دگرگونی نفوذی تشکیل پرلیت انجام نشده و آستنیت به مارتنزیت تبدیل شود. برعکس، در فولادهایی که سختی پذیری آنها کم است، تشکیل مارتنزیت مستلزم سرد شدن سریع است. در هر دو حالت، پارامتر محدودکننده، آهنگ تشکیل پرلیت در دماهای بالاست. به طور کلی هر عاملی که خطوط تشکیل پرلیت در نمودار CCT را به سمت راست منتقل کند، امکان تشکیل مارتنزیت در آهنگ های سرد شدن کمتر را فراهم می کند. بنابراین، انتقال دماغه نمودار CCT به سمت راست همراه با افزایش سختی پذیری است. به بیان دیگر می توان گفت هر عاملی که باعث کاهش آهنگ جوانه زنی و رشد پرلیت شود (زمان برای جوانه زنی و رشد پرلیت را افزایش دهد) سختی پذیری را در فولادها افزایش می دهد. این عوامل عبارت اند از:

سختی و سختی پذیری

میکروساختار مارتنزیتی سخت ترین میکروساختاری است که می تواند در یک فولاد کربنی ساده بوجود آید. تشکیل میکروساختار مارتنزیتی در صورتی امکان پذیر است که از دگرگونی آستنیت به مخلوط فریت و سمنتیت در دماهای بالا جلوگیری شود.

اندازه دانه آستنیت

از آنجاکه با ریز شدن دانه ها کل سطوح مربوط به مرزدانه ها افزایش می یابد، در یک فولاد با دانه های ریز، تشکیل پرلیت به مراتب سریع تر از یک فولاد با دانه های درشت است. در نتیجه سختی پذیری فولاد با دانه های ریز کمتر از سختی پذیری فولاد با دانه های درشت خواهد بود. لیکن استفاده از فولاد با دانه های درشت به منظور افزایش سختی پذیری عملاً کاربرد صنعتی ندارد، زیرا افزایش سختی پذیری از این روش با تغییرات ناخواسته و زیان آور در خواص فولاد نظیر افزایش تردی و کاهش انعطاف پذیری همراه است. از جمله معایب دیگر که بیشتر در فولادهای دانه درشت بوجود می آید عبارت است از: ترک های ناشی از سریع سردکردن یا ترک های ناشی از شوک های حرارتی که در اثر تنش های حاصل از عملیات حرارتی بوجود می آیند.

درصد کربن

سختی پذیری یک فولاد شدیداً تحت تأثیر درصد کربن آن تغییر می کند. بدین صورت که اگر کربن به صورت محلول در آستنیت باشد، افزایش آن باعث افزایش سختی پذیری می شود. دلیل این امر را می توان در این حقیقت جستجو کرد که با افزایش درصد کربن، تشکیل پرلیت و فاز پرویوتکتوئید مشکل تر شده و در نتیجه نمودار CCT به سمت راست جابجا می شود. این موضوع نه تنها برای فولادهای هیپوپوتکتوئید بلکه برای فولادهای هایپرپوتکتوئید که قبل از سریع سرد شدن کاملاً آستنیته شده باشند نیز صادق است.