مقاله جوشکاری با قوس الکتریکی و انواع الکترودها

چکیده:

جوشکاری با قوس الکتریکی یکی از مهم ترین روش های اتصال فلزات است که با استفاده از الکترودها و جریان الکتریکی شدید انجام می شود. این فرآیند طی سال ها تکامل یافته و با توسعه الکترودهای پوشش دار، توانسته خواص مکانیکی و کیفیت اتصالات را بهبود دهد. انتخاب صحیح نوع الکترود، جنس فلز، پوشش و جریان مورد استفاده نقش حیاتی در مقاومت، نفوذ و دوام جوش دارد. این مقاله ضمن بررسی تاریخچه جوشکاری با قوس الکتریکی، انواع الکترودها و نقش پوشش آنها، به تفصیل روش های مختلف جوشکاری و گازهای محافظ مصرفی را معرفی می کند و نکات اساسی در انتخاب الکترود و اجرای صحیح جوش را بیان می نماید.

مقدمه:

جوشکاری با قوس الکتریکی یکی از تکنولوژی های کلیدی در صنعت مدرن است که به دلیل دقت، سرعت و قابلیت کاربرد در مقیاس های مختلف، جایگاه ویژه ای یافته است. پیشرفت های تکنولوژی الکترونیک و توسعه منابع تغذیه پیشرفته باعث شده است تا کنترل جریان و حرارت در فرآیند جوشکاری به سطحی برسد که امکان بهینه سازی کیفیت اتصال و کاهش عیوب را فراهم کند. این دستاوردها به ویژه در صنایع سنگین و ساخت سازه های فلزی بزرگ اهمیت بالایی دارند، جایی که استحکام و دوام جوش تعیین کننده امنیت و عملکرد سازه است.

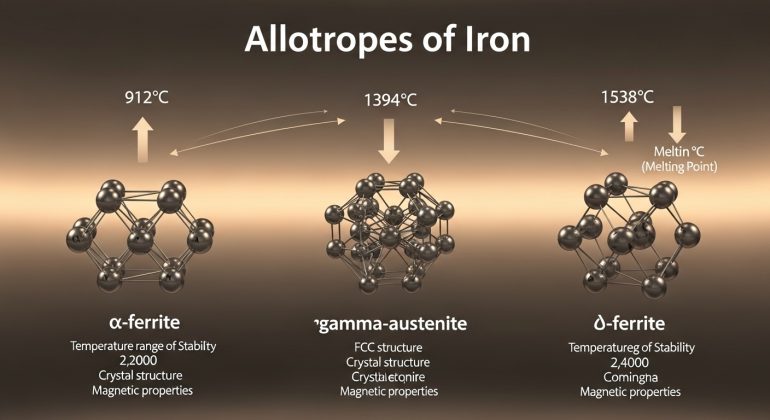

تاریخچه جوشکاری با قوس الکتریکی به قرن نوزدهم باز می گردد، زمانی که دانشمند فرانسوی Henry Missan با ابداع کوره های الکتریکی امکان ذوب فلز بین دو الکترود را فراهم کرد. با پیشرفت فناوری، استفاده از الکترودهای فلزی به جای الکترودهای کربنی، فرآیند جوشکاری را کارآمدتر و قابل اعتمادتر ساخت. در ادامه، توسعه الکترودهای پوشش دار توسط دانشمندان سوئدی، نقطه عطفی در افزایش کیفیت و خواص مکانیکی جوش ها بود. پوشش الکترودها نه تنها فلز مذاب را در برابر آلودگی ها محافظت می کند، بلکه به تثبیت قوس و حذف ناخالصی ها نیز کمک می کند. این ویژگی ها باعث شد که جوشکاری با قوس الکتریکی به عنوان روشی قابل اعتماد برای ساخت کشتی ها، خودروها، مخازن و سازه های هوافضا به کار رود.

انتخاب نوع الکترود و جنس آن از مهم ترین عوامل تعیین کننده کیفیت جوش است. الکترودها بسته به فلز پایه، نوع جریان (مستقیم یا متناوب)، روش جوشکاری و میزان نفوذ مورد نیاز، طبقه بندی و استفاده می شوند. به طور کلی، الکترودهای آهنی، چدنی، فولادهای آلیاژی، فولادهای پرکربن و الکترودهای غیرآهنی، دسته بندی های اصلی را تشکیل می دهند. این تنوع باعث می شود که هر فرایند جوشکاری با توجه به شرایط کاری و نوع فلز، بهینه اجرا شود و استحکام نهایی اتصال افزایش یابد. علاوه بر این، پوشش الکترودها از نظر ترکیبات شیمیایی و ضخامت، در بهبود عملکرد و ایجاد جوش های مقاوم و بدون عیب نقش حیاتی دارد.

روش های جوشکاری با قوس الکتریکی متنوع اند و شامل جوشکاری با جریان مستقیم و متناوب، جوشکاری مقاومتی و جوشکاری با استفاده از گازهای محافظ می شوند. گازهای محافظ مانند آرگون، هلیوم، دی اکسید کربن و ترکیبات مختلف آنها، نقش مهمی در حفاظت فلز مذاب و جلوگیری از اکسیداسیون دارند. کنترل جریان گاز، خلوص آن و شرایط محیطی از عواملی هستند که کیفیت جوش و دوام اتصال را تحت تاثیر قرار می دهند.

در دهه های اخیر، پیشرفت های فنون فولادسازی، از جمله استفاده از کنورترهای اکسیژنی و تکنیک های گوگرد و فسفر زدایی، تولید فولادهای با کیفیت بالا و قابل اعتماد را امکان پذیر کرده است. این پیشرفت ها در کنار کنترل دقیق نوردکاری، باعث شده است که جوشکاری سازه های بزرگ با قابلیت اطمینان بالا عملی شود. علاوه بر آن، توسعه روش های اتوماتیک و روباتیک جوشکاری، توانسته سرعت و دقت فرایند را افزایش دهد و استفاده از الکترودهای پوشش دار، دامنه کاربرد این فناوری را گسترش داده است.

جوشکاری با قوس الکتریکی، با وجود تاریخچه طولانی، همچنان در حال تحول است و پژوهش های مستمر در زمینه ترکیبات پوشش الکترودها، بهبود منابع تغذیه و کنترل قوس، کاربردهای جدید و روش های جایگزین را معرفی می کنند. این فناوری نه تنها در صنایع سنتی، بلکه در حوزه های نوظهور مانند هوافضا، الکترونیک و انرژی های نو، اهمیت فزاینده ای یافته و نقش آن در ایجاد اتصالات مقاوم و پایدار غیرقابل انکار است. شناخت دقیق انواع الکترودها، ویژگی های آنها و روش های صحیح اجرای جوش، پایه ای برای استفاده بهینه از این فناوری در صنایع مختلف به شمار می آید و از این رو بررسی علمی و کاربردی این مقوله، اهمیت ویژه ای دارد.

فهرست مطالب

مقدمه: ۱

تاریخچه جوشکاری با قوس الکتریکی بوسیله اکترودهای پوشش دار ۱

الکترودها (Electrode) 4

طبقه بندی الکترودها ۴

طبقه بندی الکترودها از لحاظ جنس فلز: ۴

تقسیم بندی الکترودهای فلزی از نظر نوع پوشش: ۵

تقسیم بندی الکترودهای پوششدار بر اساس ترکیبات شیمیایی پوشش ها: ۷

تقسیم بندی الکترود ها از نظر ضخامت پوشش: ۹

نقش پوشش الکترودها ۱۰

جنس مفتول فلزی الکترود (مغزی الکتردود) ۱۱

مواد عمومی تشکیل دهنده پوشش الکترودها ۱۲

روشهای جوشکاری با برق (Electric welding) 13

شیوه اجرایی: ۱۶

وسایل مورد نیاز برای جوشکاری با پیستوله ۱۷

الف- نقطه جوش (spot welding): 17

ب- جوش قرقره ای: ۱۸

ج- جوش سربه سر بوسیله عمل جرقه زدن (flash butt welding): 19

د- جوش سربه سر بوسیله مقاومت الکتریکی (resistance butt welding): 20

هـ . جوش مقاومتی بوسیله فلاکس هادی (electroslag resistance welding): 20

۳- سایر روشهای جوشکاری ذوبی ۲۲

الف- روش جوشکاری بطریق آلومینوترمیک (thermit welding): 22

ب- روش جوش القایی (Induction welding): 22

ج- جوشکاری با فلاکس الکتروکنداکتور (Electroslag welding): 24

د- جوشکاری بوسیله بمباران الکترونیکی (Electron beam welding) 25

هـ جوشکاری بوسیله اشعه لیزر (Laser Welding) 27

و) سایر روشها ۳۰

جوشکاری به وسیله قوس الکتریکی (Arc Welding) 30

جوشکاری حالت جامد و اتصال چسبی ۳۷

جوشکاری در حالت جامد ۳۷

تشکیل پیوند ۴۰

فیلمهای سطحی ۴۱

تبلور مجدد ۴۲

پخش ۴۲

فرآیندهای جوشکاری حالت جامد ۴۳

جوشکاری اصطکاکی ۴۶

جوشکاری انفجاری ۴۸

جوشکاری فراصوتی ۴۹

پیوند پخشی ۵۰

شکل دادن ابر مومسان همراه با پیوند پخشی ۵۱

چسب ها ۵۳

روشهای اتصال ۵۴

آزمون ۵۵

جوشکاری ذوبی: فرایندها ۵۶

پیدایش و تکامل جوشکاری ذوبی ۵۶

ماهیت جوشکاری ۵۹

دسته بندی فرایندهای جوشکاری ذوبی ۵۹

شدت منبع گرما ۵۹

روشهای محافظت ۶۲

انتخاب فرایند جوشکاری ۶۵

منبع تغذیه ۶۶

انواع اتصالهای جوشکاری ذوبی ۶۷

آشنایی با گازهای محافظ مصرفی در جوشکاری ۶۸

مقایسه گازهای مصرفی در فرآیند جوشکاری های تحت محافظت گازهای محافظ ۶۹

آرگون(Argon) 69

هلیوم (Helium) 70

مخلوط گازهای آرگون- هلیوم ۷۳

مخلوط گازهای آرگون- هیدروژن ۷۳

مخلوط گازهای آرگون و اکسیژن نوزاد ۷۴

گاز نیتروژن ۷۴

اهمیت درجه خلوص گازهای محافظ ۷۵

آلودگی در سیلندر گاز ۷۶

جدا سازی هوا از گاز محافظ ۷۶

شدت جریان گاز (Gas Flow) 77

گاز دی اکسید کربن CO2 78