گزارش کارآموزی در ریخته گری فولاد آلیاژی

این گزارش کارآموزی در مورد ریخته گری فولاد آلیاژی است و به بررسی فرآیندهای تولید قطعات فولادی شامل قالب گیری، ذوب ریزی، عملیات حرارتی و کنترل کیفیت در کارخانه کاسپین پلاست می پردازد.

مقدمه:

ریخته گری فولاد آلیاژی یکی از پیچیده ترین و حیاتی ترین فرآیندهای تولید صنعتی در صنایع فلزی به شمار می رود که ترکیبی از دانش مهندسی مواد، شیمی، مکانیک و عملیات حرارتی است. کارخانه ریخته گری کاسپین پلاست به عنوان یکی از مراکز پیشرفته در زمینه تولید قطعات فولادی و چدنی، بستری فراهم کرده است که فرآیندهای مدلسازی، قالب گیری، ذوب ریزی، ماشین کاری و عملیات حرارتی به صورت منسجم و سیستماتیک اجرا شوند. این کارخانه با بهره گیری از تجهیزات مدرن و آزمایشگاه های تخصصی، امکان تولید قطعات با کیفیت و خواص مکانیکی مورد نظر را فراهم می آورد و به عنوان یک نمونه عملی از ریخته گری فولادهای آلیاژی، الگوی کاملی برای بررسی مراحل تولید صنعتی ارائه می دهد.

در این مجموعه، فرآیند تولید از مدلسازی و آماده سازی قالب ها آغاز می شود. قالب گیری اصلی به وسیله ماسه CO2 و چسب سیلیکات سدیم انجام می شود، که پیش از آن، آزمایشگاه ذرات ماسه مناسب را شناسایی و ترکیب بهینه را مشخص می کند. قالب های ساخته شده پس از خشک شدن و تثبیت با گاز CO2، آماده دریافت مذاب فولاد آلیاژی می شوند. فرآیند ذوب ریزی به دقت کنترل می شود؛ مواد اولیه شامل قراضه ها و برگشتی ها در کوره های القایی فرکانس متوسط ذوب شده و نمونه ای از مذاب برای آنالیز شیمیایی گرفته می شود. مهندسین پس از بررسی ترکیب اولیه، عناصر افزودنی لازم برای دستیابی به خواص مکانیکی و شیمیایی مورد نظر را تعیین می کنند.

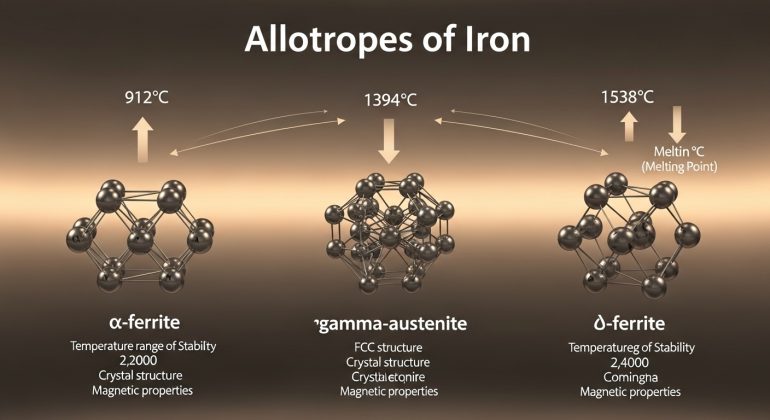

کوره های القایی با ظرفیت های متفاوت، از جمله کوره ۳۵۰۰ کیلوگرمی و کوره یک تنی، توانایی ذوب فولادهای آلیاژی مختلف را دارند. پس از ذوب، مذاب به قالب ها ریخته شده و پس از انجماد، قطعات از قالب خارج می شوند. مرحله سنگ زنی و حذف مواد اضافی شامل سیستم راهگاهی و سایر ضایعات، کیفیت سطح و شکل نهایی قطعه را تضمین می کند. پس از آن، قطعات به کوره عملیات حرارتی منتقل می شوند تا تحت فرآیند آنیل، نرماله کردن یا عملیات حرارتی همدما، خواص مکانیکی بهینه و ساختار میکروسکوپی مطلوب حاصل شود.

آزمایشگاه های مکانیکی و متالوگرافی کارخانه کاسپین پلاست نقش حیاتی در تضمین کیفیت قطعات تولیدی دارند. دستگاه های تست کشش و ضربه مقاومت مکانیکی قطعات را بررسی می کنند، در حالی که آزمایشات غیرمخرب نظیر اولتراسونیک و PT به شناسایی عیوب داخلی و ترک های سطحی می پردازند. همچنین، مجموعه تجهیزات متالوگرافی شامل پولیش و اچ نمونه ها امکان بررسی دقیق ساختار میکروسکوپی فولادهای آلیاژی را فراهم می آورد.

تجهیزات جانبی شامل شات بلاست، جرثقیل ها، دستگاه های خراطی و ابزارهای پنوماتیک، امکانات تولیدی و عملیاتی کارخانه را تکمیل می کنند. این امکانات نه تنها سرعت و دقت تولید را افزایش می دهند، بلکه امکان اجرای فرآیندهای پیچیده ریخته گری و عملیات حرارتی را با کیفیت بالا فراهم می کنند. توجه به جزئیات فرآیند، از انتخاب ماسه مناسب تا کنترل دقیق ترکیب شیمیایی و عملیات حرارتی، سبب می شود هر قطعه تولیدی دارای خواص مکانیکی و دوام مطلوب باشد.

کارخانه ریخته گری کاسپین پلاست با ظرفیت تولید قطعات مختلف والو در اندازه ها و فشارهای متنوع، نمونه ای کامل از سیستم های صنعتی مدرن در حوزه فولاد آلیاژی به شمار می رود. این مجموعه، با رعایت استانداردهای فنی و استفاده از تجهیزات پیشرفته، تمامی مراحل تولید از مدلسازی تا آماده سازی نهایی قطعه را پوشش می دهد و فرآیندهای دقیق ذوب ریزی، کنترل کیفیت و عملیات حرارتی، پایه و اساس تولید صنعتی قطعات فولادی با کیفیت را تشکیل می دهند.

فهرست مطالب

مقدمه

تاریخچه تاسیس شرکت

زمینه های فعالیت

آزمایشگاه عملیات حرارتی

فولادهای آلیاژی

تعمیر کوره القایی

ذوب فولادهای پرآلیاژی در کوره های القایی

محاسبات شارژ

چدنهای سفید

خلاصه ای روشهای گوگرد زدایی چدن

پوششهای نسوز داخل کوره های القائی

نکات مهم در خاک روبی و پخت جداره نسوز کوره های ذوب القایی

پخت جداره نسوز

آنیل کامل

آنیل همدما

نرماله کردن