پاورپوینت ریخته گری تحت فشار

این پاورپوینت در مورد ریخته گری تحت فشار است و به بررسی تزریق فلز مذاب، فشار هیدرولیکی، قالب گرم و نقش آن در تولید قطعات دقیق و مستحکم می پردازد.

مقدمه

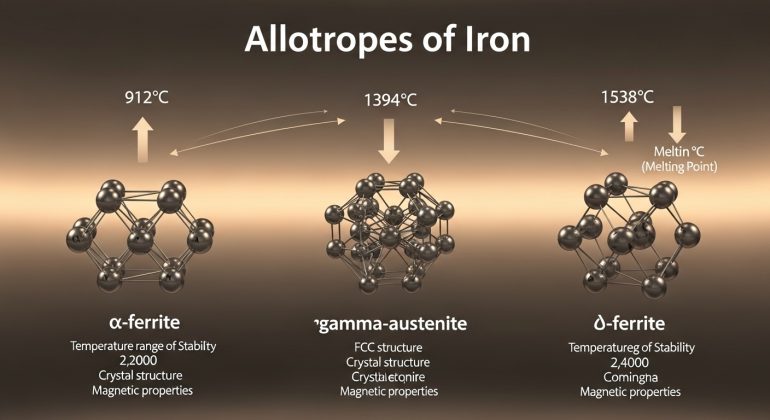

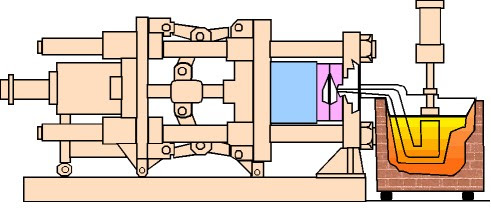

ریخته گری تحت فشار به عنوان یکی از فناوری های پیشرفته شکل دهی فلزات، مسیری متفاوت را در تولید قطعات دقیق و مستحکم ایجاد کرده است. این روش که در برخی منابع با عنوان آهنگری فلز مایع نیز شناخته می شود، بر پایه وارد کردن فلز مذاب درون قالب گرم و اعمال فشار مستمر تا پایان فرآیند انجماد بنا شده است. فشار هیدرولیکی کنترل شده همراه با سرعت بالای انتقال حرارت قالب، شرایطی را فراهم می کند که ساختار نهایی قطعه به خواص مکانیکی مواد کارشده بسیار نزدیک شود. این ویژگی سبب شده است که ریخته گری تحت فشار جایگاه ویژه ای در صنعت ریخته گری مدرن پیدا کند و برای تولید قطعات با کیفیت و ویژگی های فنی قابل پیش بینی به کار گرفته شود.

معرفی این فرایند در دهه 1960 در ایالات متحده آغازگر دوره ای بود که در آن صنایع مختلف به دنبال روش هایی کارآمدتر برای تولید قطعات آلیاژهای غیر آهنی بودند. به صرفه بودن این روش و امکان تولید قطعات با دقت بالا بدون نیاز به عملیات تکمیلی پیچیده، موجب گسترش سریع آن شد. آلیاژهای آلومینیوم، منیزیم و مس از جمله موادی هستند که به خوبی با این روش قابلیت تولید دارند و نمونه های موفقی از قطعات تولیدشده با این فناوری در صنایع خودرو، حمل و نقل و تجهیزات صنعتی مشاهده می شود.

ریخته گری تحت فشار نه تنها فرآیندی خودکار و قابل کنترل است، بلکه به دلیل کاهش مصرف مواد و افزایش بازدهی تولید، بخش مهمی از مسیر تولید قطعات در تیراژ بالا را به خود اختصاص داده است. در برخی موارد حتی قطعات آهنی ساده نیز با این روش تولید شده اند؛ برای نمونه می توان به چرخ سنگ شکن نیکل سخت اشاره کرد که شرایط تولید آن نشان دهنده سازگاری این روش با ترکیبات سخت تر نیز است. گرچه عمر سنبه های مورد استفاده در ریخته گری آلیاژهای آهنی معمولاً کوتاه تر است، اما صرفه جویی در مواد خام و کاهش هزینه های عملیاتی، همچنان این روش را انتخابی اقتصادی برای تولیدکنندگان قرار می دهد.

مزیت های ریخته گری تحت فشار محدود به افزایش استحکام قطعه نیست. بهره گیری از مذاب نزدیک به دمای انجماد و اعمال فشار مداوم پس از پرشدن قالب، قطعاتی با چگالی بالا و ساختار یکنواخت ایجاد می کند. دستیابی به تلرانس های بسیار دقیق نظیر 0.05 میلی متر در آلیاژهای غیر آهنی و امکان تولید قطعات با ساختار توری شکل از دیگر توانایی های این فرایند است. بازدهی قابل اتکا در تیراژهای بالا، این روش را به گزینه ای پایدار در میان فرایندهای تولید انبوه تبدیل کرده است.

در کاربردهای صنعتی می توان طیف گسترده ای از قطعات تولیدشده با این فناوری را مشاهده کرد؛ از پیستون های آلومینیومی و دیسک های ترمز گرفته تا چرخ های کامیون، دنده های برنزی و برنجی، اجزا فولادی مرتبط با سامانه های پرتاب، چرخ دنده های دیفرانسیل و پوسته های چدن نشکن. این گستردگی کاربرد نشان می دهد که ریخته گری فشاری نه تنها روشی اقتصادی و ساده، بلکه مسیری قابل اعتماد برای تولید قطعات کاربردی با حساسیت های مکانیکی بالا است.

در شرح مراحل این فرآیند، مذاب به قالبی که از پیش گرم و روغن کاری شده است وارد می شود و سپس فشار هیدرولیکی تا زمان انجماد حفظ می گردد. فشارهای 55 تا 100 مگاپاسکال موجب حذف عیوب گازی می شود و ساختاری نزدیک به قطعات گاززدایی شده ایجاد می کند. با توجه به فوق ذوب پایین در این روش، احتمال ایجاد حفرات انقباضی حداقلی است، مگر در قطعات بسیار بزرگ که وجود مناطق گرم می تواند چالش هایی ایجاد کند. در آلیاژهایی با دامنه انجماد طولانی، ریخته گری فشاری امکان حصول ساختاری سالم تر و یکنواخت تر را فراهم می کند و در فشارهای بالاتر که تا حدود 140 مگاپاسکال افزایش می یابد، کنترل شکل گیری ساختار نهایی با دقت بیشتری انجام می شود.