گزارش کارآموزی در کارخانه پلی اتیلن

این گزارش کارآموزی در مورد فعالیت های تولید پلی اتیلن در کارخانه صنعتی است و به بررسی فرایند پلیمریزاسیون، خط تولید، کنترل کیفیت، انواع پلی اتیلن، کاربرد لوله و اتصالات، بازیافت و الزامات فنی تولید می پردازد.

مقدمه:

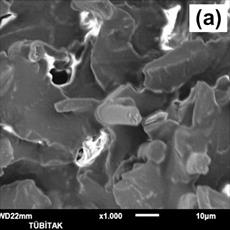

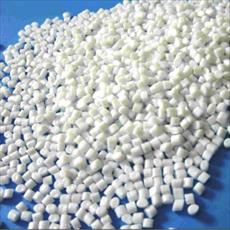

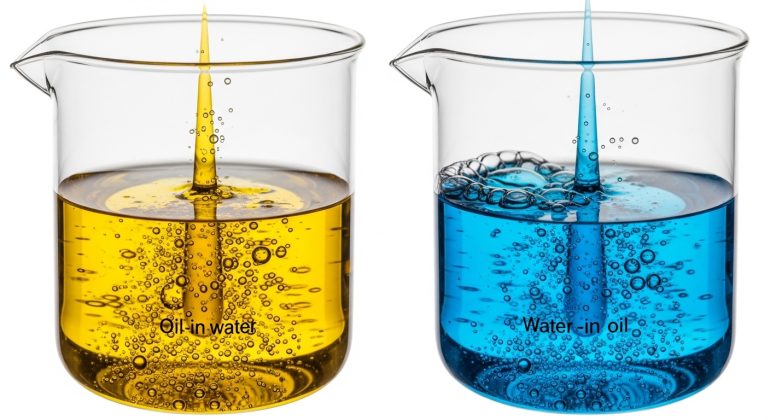

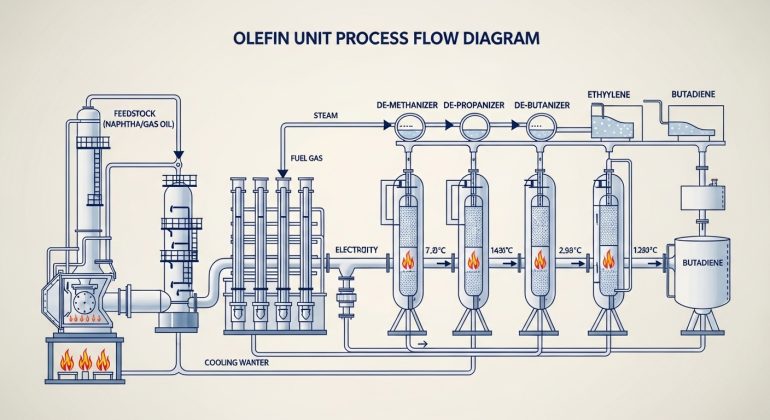

پلی اتیلن به عنوان یکی از شناخته شده ترین پلیمرهای مصنوعی، جایگاهی گسترده در ساختار صنایع معاصر یافته است؛ ماده ای سبک، پایدار و اقتصادی که حضور آن در حوزه های گوناگون تولیدی از سامانه های انتقال سیالات تا بسته بندی و تجهیزات صنعتی به روشنی دیده می شود. ماهیت شیمیایی ساده در کنار قابلیت های فیزیکی متنوع، این پلیمر را به گزینه ای پرکاربرد در چرخه تولید مواد مهندسی تبدیل کرده است. پلی اتیلن از پلیمریزاسیون گاز اتیلن به دست می آید؛ فرایندی که طی آن پیوند دوگانه میان اتم های کربن شکسته شده و زنجیره ای بلند از واحدهای تکرارشونده شکل می گیرد و در نهایت ساختاری درشت مولکولی با ویژگی های مکانیکی و حرارتی ویژه ایجاد می کند.

تحول در شناخت علمی ماکرومولکول ها در فاصله میان دو جنگ جهانی، مسیر تازه ای را در علم شیمی گشود و زمینه ظهور پلیمرهای صنعتی را فراهم ساخت. شکل گیری این دانش با دیدگاه های نوآورانه درباره ساختار مولکولی مواد همراه بود و به تدریج امکان سنتز ترکیبات پلیمری متنوع را فراهم آورد. نتیجه این روند، گسترش سریع مواد پلیمری در صنایع مختلف و شکل گیری نسل تازه ای از محصولات مهندسی بود که ویژگی هایی همچون وزن کم، مقاومت شیمیایی مناسب و قابلیت شکل پذیری بالا را در خود جمع کرده بودند. پلی اتیلن نیز در همین بستر علمی به یکی از مهم ترین مواد اولیه صنعتی تبدیل شد و مسیر تولید انبوه آن در کارخانه های تخصصی هموار گردید.

در میان فرآورده های تولیدی مبتنی بر پلی اتیلن، لوله ها و اتصالات پلیمری سهم قابل توجهی از کاربردهای صنعتی و عمرانی را به خود اختصاص داده اند. وزن کمتر این محصولات نسبت به نمونه های فولادی و بتنی، جابه جایی و نصب را ساده تر کرده و در عین حال مقاومت مناسب در برابر خوردگی و شرایط محیطی، دوام عملکردی آنها را افزایش داده است. چنین ویژگی هایی سبب شده است که سامانه های انتقال آب، گاز و سایر سیالات به طور فزاینده ای به سوی استفاده از لوله های پلی اتیلنی گرایش پیدا کنند و نقش این ماده در زیرساخت های شهری و صنعتی پررنگ تر شود.

ساختار تولید پلی اتیلن در کارخانه های تخصصی، مجموعه ای منظم از مراحل فنی را در بر می گیرد که از تأمین مواد اولیه آغاز شده و تا شکل دهی نهایی محصول ادامه می یابد. خطوط تولید، سامانه های کنترل کیفیت، تجهیزات حرارتی و مکانیکی، و فناوری های جوشکاری بخشی از این چرخه پیوسته صنعتی را تشکیل می دهند. هر بخش از این فرآیند با استانداردهای مشخص عملیاتی همراه است تا یکنواختی ویژگی های فیزیکی، ابعادی و مقاومتی محصول نهایی تضمین شود. در کنار این موضوع، شناخت انواع پلی اتیلن و تفاوت در چگالی، استحکام و رفتار حرارتی آنها، مسیر استفاده متناسب از هر گرید را در کاربردهای مختلف مشخص می سازد.

گسترش مصرف مواد پلیمری، موضوع بازیافت و پیامدهای زیست محیطی را نیز به بخشی جدایی ناپذیر از چرخه تولید تبدیل کرده است. روش های بازفرآوری پلیمرها، مدیریت پسماندهای صنعتی و کاهش اثرات محیطی ناشی از مصرف گسترده پلاستیک ها، در فضای صنعتی امروز اهمیت ویژه ای یافته اند. پلی اتیلن به دلیل ساختار شیمیایی خود، قابلیت بازیافت و استفاده مجدد را داراست و همین ویژگی، توجه به چرخه عمر محصول را در فرآیندهای تولیدی پررنگ تر می کند. هم زمان با توسعه فناوری های تولید، نگاه به پایداری محیطی نیز در طراحی خطوط صنعتی و انتخاب مواد اولیه حضور یافته است.

محیط کارخانه پلی اتیلن، بازتابی از پیوند دانش شیمی، مهندسی فرایند و فناوری ساخت به شمار می رود؛ فضایی که در آن واکنش های مولکولی به محصولات ملموس صنعتی تبدیل می شوند و جریان پیوسته مواد از مرحله سنتز تا شکل دهی نهایی ادامه می یابد. تجهیزات تخصصی، سامانه های اندازه گیری، نرم افزارهای محاسباتی مرتبط با افت فشار و کنترل شرایط عملیاتی، بخشی از سازوکار دقیق این محیط صنعتی را شکل می دهند. در چنین بستری، حرکت ماده از حالت خام تا تبدیل شدن به محصولی کاربردی، روندی تدریجی و مرحله مند را طی می کند که در امتداد آن، ساختارهای فنی، الزامات تولید و واقعیت های صنعتی در کنار یکدیگر قرار می گیرند.

فهرست مطالب:

روی جلد

عنوان

رعایت شئون فرهنگی

پیشگفتار

فهرست مطالب

فهرست تصاویر

فهرست جداول

چکیده

معرفی کارخانه

خط تولید

کنترل کیفیت

پلی اتیلن

تاریخچه تولید پلی اتیلن

استفاده از کاتالیزورها در سنتز پلی اتیلن

انواع پلی اتیلن

کاربرد پلی اتیلن

پلی اتیلن در یک نگاه

ویژگی های پلی اتیلن

پلی اتیلن سنگین

روشهای بازیافت پلی اتیلن ترفتالات

تاثیرات پلی اتیلن در محیط زیست

دستگاه های جوشکاری

دستگاه جوش پلی اتیلن

برنامه محاسبه کننده افت فشار

نتیجه گیری

پیشنهادات و انتقادات

پیوست ها

منابع