گزارش کار در شرکت الکتریکی

مقدمه:

شرکت الکتریکی آیدا الکتریک فعالیت خود را در زمینه تولید قطعات و تجهیزات برقی متمرکز کرده و فرآیند تولید آن شامل چندین مرحله دقیق و سازمان یافته است. ابتدا قالب های تزریق پلاستیک و پرس در واحد قالب سازی طراحی و ساخته می شوند تا پایه های لامپ های FPL و کنتاکت های مربوطه با دقت بالا تولید شوند. این قالب ها سپس بر روی دستگاه های تزریق و پرس نصب شده و تولید قطعات پلاستیکی از جنس ABS به صورت تزریقی آغاز می گردد. کنتاکت ها نیز با استفاده از دستگاه های پرس اتوماتیک و دستی کوچک شکل داده می شوند و برای مونتاژ نهایی آماده می شوند.

پس از تولید اولیه، قطعات به واحد مونتاژ منتقل می شوند و مراحل مونتاژ و بسته بندی با رعایت استانداردهای کیفیت انجام می شود. این فرآیند شامل قرار دادن کنتاکت ها در پایه های پلاستیکی، بررسی تطابق قطعات و آماده سازی محصولات نهایی برای توزیع است. در این مرحله، زمان بندی دقیق و هماهنگی میان واحدها نقش مهمی در حفظ کیفیت و افزایش بهره وری تولید دارد. هر قطعه تولید شده تحت کنترل کیفیت قرار می گیرد و اطمینان حاصل می شود که عملکرد محصولات مطابق استانداردهای تعریف شده باشد.

محصولات شرکت شامل پایه های لامپ های کم مصرف FPL، پریزهای برق و تلفن، کانکتورهای مهتابی، چراغ های روشنایی محوطه های عمومی و برخی قطعات سفارشی خودرو است. این تنوع محصولات نشان دهنده ظرفیت بالای شرکت در مدیریت تولید همزمان قطعات مختلف و پاسخگویی به نیازهای متنوع بازار است. در گذشته، شرکت بر تولید کلید و پریز برق تمرکز داشت و به دلیل مدیریت مناسب منابع و وجود نقدینگی کافی، توانست به سوددهی قابل توجهی دست یابد و زمینه توسعه تولید قطعات پیشرفته تر را فراهم کند.

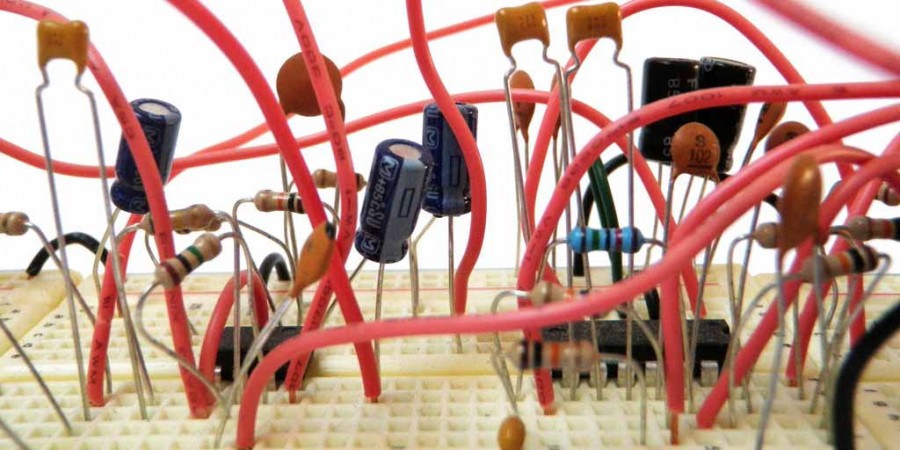

فناوری های به کار رفته در فرآیند تولید شامل طراحی و ساخت قالب های پلاستیکی و پرس قطعات توسط دستگاه های غیراتوماتیک، تولید قطعات پلاستیکی به صورت تزریقی و استفاده از پرس اتوماتیک و دستی برای کنتاکت ها است. این فناوری ها به شرکت امکان می دهد حجم بالایی از قطعات با دقت مناسب تولید کرده و زمان چرخه تولید را بهینه کند. بهره گیری از این فناوری ها همچنین امکان ایجاد تغییرات سریع در خط تولید و تولید قطعات سفارشی برای پروژه های خاص را فراهم می آورد.

شرکت الکتریکی با پیاده سازی این فرآیندهای تولیدی، همزمان به بهبود عملکرد تولید و افزایش کیفیت محصولات توجه دارد. مدیریت دقیق زمان استاندارد، محاسبه الونس و بالانس خط مونتاژ از ابزارهای کلیدی در بهینه سازی فرآیندها هستند. این ساختار منظم و فناوری های به روز، توان تولیدی شرکت را افزایش داده و امکان پاسخگویی به تقاضای بازار را در مقیاس گسترده فراهم می کند.

فهرست مطالب

معرفی شرکت

چارت سازمانی

محصول انتخابی

لیست قطعات

نمودار مونتاژ

نمودار فرایند عملیات

بهبود در فرایند مونتاژ

نمودار تقدم و تاخر

محاسبه ی زمان استاندارد

زمان های مشاهده شده

ضریب عملکرد

زمان های نرمال

محاسبه الونس

بالانس خط مونتاژ

پایان