گزارش کارآموزی در کارخانه رادیاتور

این گزارش کارآموزی در مورد کارخانه رادیاتور است و به بررسی تاریخچه، فرایند تولید رادیاتور، تجهیزات گرمایشی و سرمایشی، ریخته گری و مراحل مونتاژ تا رنگ آمیزی محصولات صنعتی می پردازد.

مقدمه:

کارخانه رادیاتور، با قدمتی بیش از پنج دهه، یکی از پیشروترین تولیدکنندگان تجهیزات گرمایشی در کشور به شمار می آید. این واحد صنعتی که فعالیت خود را از سال ۱۳۴۳ تحت عنوان شرکت تکنوکار آغاز نمود، در ابتدا با شش نفر پرسنل و تمرکز بر تولید رادیاتورهای فولادی، پا به عرصه صنعت تاسیسات گذاشت. در سال ۱۳۴۷، کارخانه با نام جدید و در محل کنونی در کیلومتر ۲۶ جاده کرج مستقر شد و تولید رادیاتورهای فولادی در اندازه ها و مدل های متنوع را در دستور کار خود قرار داد. متوسط تولید روزانه این کارخانه در آن زمان حدود ۷۰۰۰ پره بود که نشان دهنده ظرفیت بالای تولید و برنامه ریزی دقیق در خطوط تولید بود. با گذر زمان و توسعه صنعت، این کارخانه فعالیت های خود را گسترش داد و در سال ۱۳۵۰ با تولید انواع چیلر، برج های خنک کننده، هواساز و ایرواشر وارد حوزه تجهیزات سرمایشی شد. در دهه ۱۳۶۰، کارخانه با تولید انواع مشعل های گازی و گازوئیلی توسعه یافت و بخش های نیروگاهی و ریخته گری نیز به مجموعه فعالیت های آن افزوده شد.

امروزه کارخانه رادیاتور با وسعتی معادل ۲۸ هکتار و زیربنای تولیدی حدود ۸۰٬۰۰۰ مترمربع، با نیروی انسانی بیش از ۸۰۰ نفر، شامل مهندسین، تکنسین ها و کارگران ماهر، به یکی از قطب های صنعتی کشور در زمینه تولید تجهیزات گرمایشی و سرمایشی تبدیل شده است. این کارخانه علاوه بر تولید محصولات استاندارد، در پروژه های نیروگاهی صنعت برق و صنایع ریخته گری نیز فعال است و با تمرکز بر نوآوری و تکنولوژی نوین، توانسته جایگاه خود را در بازارهای داخلی و بین المللی تثبیت نماید. همچنین در دوران جنگ تحمیلی، کارخانه بخشی از ظرفیت تولید خود را به تولید قطعات مورد نیاز دفاعی اختصاص داد که نشان دهنده انعطاف پذیری و اهمیت این واحد صنعتی در اقتصاد کشور است.

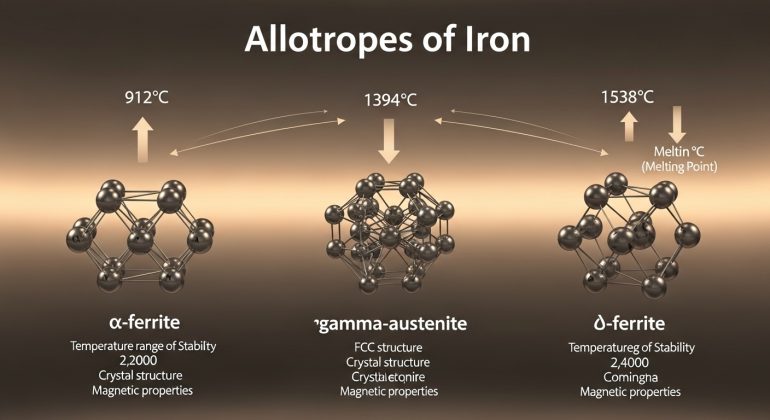

محصولات کارخانه در چهار بخش اصلی تولید می شوند: تجهیزات گرمایشی، تجهیزات سرمایشی، پروژه های نیروگاهی و صنایع ریخته گری. در بخش سرمایشی، انواع چیلر با کندانسور هوایی، برج های خنک کننده، هواساز و ایرواشر با ظرفیت های متنوع تولید می شوند. بخش گرمایشی شامل انواع مشعل های گازی و گازوئیلی، رادیاتورهای آلومینیومی و کاربراتور آبگرمکن ها می شود. در حوزه نیروگاهی، اسکلت فلزی برج های خنک کننده، دلتا و پیک کولر، جت کندانسور و مخازن و لوله های سیستم آبگردش تولید می شود. همچنین صنایع ریخته گری کارخانه به دو واحد ریخته گری تحت فشار و ریخته گری چدن مالیبل تقسیم می شود که قادر به تولید قطعات چدنی و آلومینیومی متنوع مورد استفاده در صنایع خودرو، آب و گاز است.

فرایند تولید رادیاتور در این کارخانه با استفاده از روش دایکست آغاز می شود. شمش های آلیاژ آلومینیومی ابتدا در کوره مادر ذوب شده و سپس به دستگاه های ریخته گری تحت فشار منتقل می شوند. قطعات ریخته شده که به پره معروف هستند، پس از خنک شدن مورد بازرسی قرار گرفته و پره های سالم به سالن مونتاژ منتقل می شوند. در این سالن، پره ها با استفاده از دستگاه های جوشکاری مقاومتی و سیستم قلاویززنی به هم متصل می شوند و مراحل آب بندی، سمباده زنی و آماده سازی برای رنگ انجام می گیرد. فرآیند رنگ آمیزی رادیاتورها به صورت نیمه اتوماتیک انجام می شود و شامل چربی زدایی، شستشو، کروماته کاری و پاشش رنگ پودری با استفاده از تکنیک الکترواستاتیک است. پس از پوشش دهی کامل، رادیاتورها وارد کوره پخت می شوند تا رنگ به صورت یکنواخت تثبیت شده و کیفیت نهایی محصول تضمین گردد.

با توجه به دقت بالای مراحل تولید، تنوع محصولات و زیرساخت گسترده کارخانه، این واحد صنعتی نمونه ای کامل از تولید رادیاتورهای استاندارد با استفاده از تکنولوژی های روز در کشور محسوب می شود. فعالیت های این کارخانه شامل ترکیبی از تولید دستی، نیمه اتوماتیک و فرآیندهای پیشرفته صنعتی است که هر یک نقش مهمی در کیفیت و دوام محصولات دارند. علاوه بر این، رعایت استانداردهای تولید، مدیریت دقیق مواد اولیه و استفاده از تجهیزات پیشرفته، موجب شده است تا محصولات کارخانه رادیاتور در بازار داخلی و پروژه های صنعتی، از جمله نیروگاه ها و صنایع ریخته گری، جایگاه مناسبی داشته باشند.

فهرست مطالب

تاریخچه کارخانه

آشنایی با محصولات کارخانه اتمسفر

تولیدات و خدمات شرکت اتمسفر

الف :تولیدات صنایع سرمایشی

ب :صنایع گرمایشی

ج :صنایع نیروگاهی

د: صنایع ریخته گری

روش تولید رادیاتور

از دایکست تا مونتاژ

الف) سالن دایکاست

ب)سالن مونتاژ