مقاله برنامه ریزی احتیاجات مواد MRP

مقدمه:

در ساختارهای صنعتی معاصر، مدیریت جریان مواد و قطعات به یکی از پیچیده ترین و در عین حال حساس ترین حوزه های تصمیم گیری سازمانی تبدیل شده است. رشد تنوع محصولات، افزایش پیچیدگی فرآیندهای تولید، محدودیت منابع و نوسانات بازار باعث شده است که برنامه ریزی موجودی ها دیگر صرفا یک فعالیت پشتیبان تلقی نشود، بلکه به عنوان بخشی جدایی ناپذیر از نظام برنامه ریزی تولید مورد توجه قرار گیرد. در چنین شرایطی، هرگونه ناهماهنگی در تامین مواد اولیه، قطعات نیمه ساخته یا اجزاء وابسته به محصول نهایی می تواند زنجیره تولید را با اختلال مواجه کند و پیامدهای اقتصادی گسترده ای به همراه داشته باشد.

برنامه ریزی و کنترل موجودی ها از دیرباز یکی از مسئولیت های کلیدی در واحدهای صنعتی به شمار می رفته است. این فعالیت ها مجموعه ای از تصمیمات مرتبط با میزان سفارش، زمان سفارش و نگهداری موجودی را در بر می گیرد که همواره تحت تاثیر سیاست های کلان سازمان، شرایط محیطی و محدودیت های عملیاتی قرار دارند. در بسیاری از صنایع، بخش هایی مانند کنترل تولید، مدیریت مواد، مهندسی صنایع، خرید و تدارکات و حتی حسابداری صنعتی، هر یک به نوعی درگیر فرآیند تصمیم گیری های مرتبط با موجودی هستند و هماهنگی میان آنها نقشی تعیین کننده در عملکرد نهایی سیستم تولید ایفا می کند.

با توسعه سیستم های نوین تولید نظیر سیستم های انعطاف پذیر تولید (FMS) و رویکردهای تولید به هنگام (JIT)، تلاش گسترده ای برای کاهش سطح موجودی ها در کارخانه ها صورت گرفته است. با این حال، واقعیت های عملیاتی نشان می دهد که موجودی مواد و قطعات همچنان بخش قابل توجهی از سرمایه در گردش بسیاری از واحدهای تولیدی را به خود اختصاص می دهد. وجود هزینه های نگهداری، انبارداری، خواب سرمایه و ریسک های ناشی از ضایعات و استهلاک، از یک سو و پیامدهای کمبود مواد، توقف خطوط تولید و از دست رفتن فرصت های فروش از سوی دیگر، شرایطی ایجاد می کند که انتخاب سیاست های مناسب موجودی به یک مساله چندبعدی تبدیل شود.

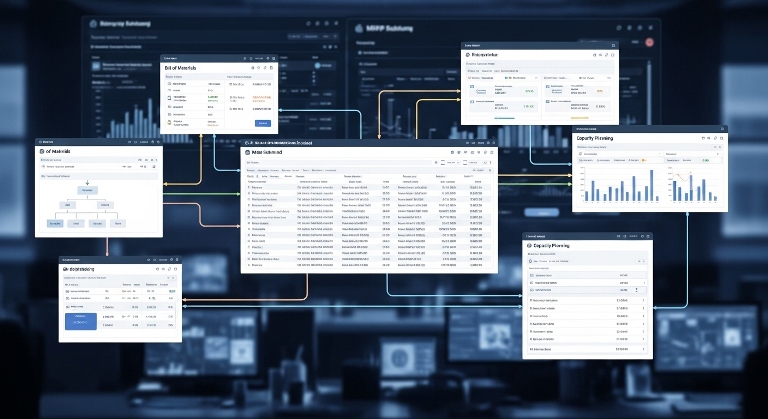

در این بستر، سیستم برنامه ریزی احتیاجات مواد یا MRP به عنوان یک سیستم اطلاعاتی ساختارمند مطرح می شود که هدف آن ایجاد هماهنگی میان برنامه های تولید و تامین مواد در محیط های تولید چندمرحله ای است. مبنای اصلی این سیستم، وابستگی تقاضای مواد و قطعات به محصول نهایی است؛ به این معنا که نیاز به هر جزء، مستقیما از برنامه تولید محصول نهایی استخراج می شود. در MRP، ابتدا برنامه تولید اصلی (MPS) تعیین شده و سپس با استفاده از فهرست مواد اولیه و قطعات (BOM) و اطلاعات موجودی انبار، نیاز خالص هر قلم در افق های زمانی مشخص محاسبه می گردد.

ویژگی متمایز MRP، نگاه ساختاریافته و زمان بندی شده به جریان مواد است. در این سیستم، هر قطعه یا ماده نه تنها از نظر مقدار، بلکه از نظر زمان تامین نیز مورد بررسی قرار می گیرد. تعیین پیش زمان های تولید و خرید، شناسایی روابط والد و فرزند در ساختار محصول و تبدیل تقاضای ناخالص به تقاضای خالص، از جمله فرآیندهایی هستند که هسته محاسباتی MRP را شکل می دهند. این رویکرد امکان هماهنگی دقیق تری میان فعالیت های خرید، تولید و انبارداری فراهم می آورد و از تصمیم گیری های مقطعی و غیرسیستماتیک جلوگیری می کند.

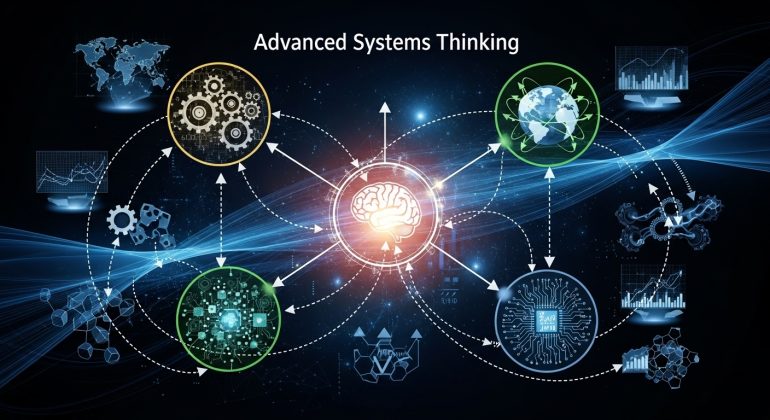

از سوی دیگر، پیاده سازی MRP بدون در نظر گرفتن محدودیت ها و الزامات سازمانی امکان پذیر نیست. دقت داده های ورودی، ثبات برنامه تولید، قابلیت های سیستم اطلاعاتی و هماهنگی میان واحدهای وظیفه ای، همگی عواملی هستند که بر کارایی این سیستم تاثیر می گذارند. به همین دلیل، در بسیاری از سازمان ها، MRP به عنوان نقطه آغاز توسعه سیستم های جامع تری مانند MRPII مطرح شده و در تعامل با رویکردهایی نظیر JIT و مدیریت کیفیت جامع مورد استفاده قرار گرفته است.

بررسی مفاهیم، ساختار و مکانیزم های MRP نشان می دهد که این سیستم صرفا یک ابزار محاسباتی ساده نیست، بلکه چارچوبی تحلیلی برای سازمان دهی تصمیمات مرتبط با تولید و موجودی در محیط های پیچیده صنعتی به شمار می رود. جایگاه MRP در میان سیستم های برنامه ریزی تولید، ارتباط آن با سایر رویکردهای مدیریتی و نقش آن در هماهنگ سازی جریان مواد، موضوعی است که درک عمیق آن نیازمند توجه به ابعاد فنی، اطلاعاتی و سازمانی این سیستم است.

فهرست مطالب

مقدمه

فصل اول

1-1- تاریخخه برنا مه ریزی احتیاجات

1-2- اهداف مطالعاتی

1-3-حدود مطالعاتی

فصل دوم

مفاهیم MRP:

2-1- تعریف MRP و جایکاه آن.

2-2- نتیجه کیری از اهداف MRP.

2-3-عملکرد MRP.

2-3-1- طراحی MPS.

2-3-2- فهرست مواد اولیه قطعات( BOM) .

2-3-3- فهرست موجودی انبار .

2-4- دیدکاههای MRP .

2-5- ورودیها و خروجیهای MRP.

2-6- محاسن و محدویتهای MRP.

2-7-عوامل برنامه ریزی مؤثر MRP.

2-7-1- فاصله زمانی تحویل.

2-7-2- ذخیره اطمینان در MRP.

2-7-3- سیاست سفارشدهی در MRP

فصل سوم:

ارتباط MRP با MRPII و JIT:

3-1- رابطه MRP و MRPII .

3-2- توسعه MRP به MRPII.

3-3- اصول و اهداف سیستم MRPII.

3-4- MRP مدار بسته در سیستمهای MRPII.

3-5- بخشهای وظیفه ای MRPII در مقایسه با MRP.

3-5-1- کنترل سطوح کارکاهی.

3-5-2- مالی و حسابداری.

3-5-3- خرید.

3-5-4- بازاریابی.

3-5-5- مهندسی.

3-5-6- توزیع.

3-6- محدودیتهای سیستم MRPII در مقایسه با سیستم MRP.

3-7- اجزاء سیستمهای MRPII.

3-8- MRP و JIT.

3-8-1- سیستمهای تولید به موقع (just-in-time) .

3-8-2- سیستمهای MRP.

3-8-3- سیستم بیاده سازی.

3-9- ارزیابی عملکردهای مدیریت.

3-9-1- مقدمه.

3-9-2- تقویت کار.

3-9-3- TQM.

3-9-4- JIT TQM.

3-9-5- WCM.

3-9-6- تکنولوژی تولید بهینه شده روش OPT.

فصل جهارم :

مکانیزمMRP:

4-1- محاسبات MRP .

4-1-1- الگوریتم -محاسبات MRP.

4-2- ساختار چند سطحی عمودی و افقی.

4-3- تبدیل تقاضای ناخالص به خالص.

4-4- انتقال دادن پیش زمان تولید.

4-5- نمودار MRP.

4-5-1- پریود های زمانی Time Buckets.

4-5-2- هماهنگی زمانی. .

4-5-3- علامت گذاری پایین ترین سطح BOM. .

4-6- تعیین اندازه دسته های تولیدی(Lot sizing) .

4-6-1- اندازه دسته ثابت.

4-6-2- روش دسته به دسته.

4-6-3- روش حداقل هزینه بر واحد.

4-6-4- روش حداقل هزینه کل.

4-6-5- بالانس کردن قطعه پریود.

4-6-6- روش period order quantity)) .

4-7- ذخیره احتیاطی و زمان احتیاطی.

4-8- Firm planned orders.

4-9- PEGGING.

4-10- MRP در برابر نقطه سفارش.

4-11-کنترل تولید با حلقه بسته Closed loop manu facturing control.

4-12- کاربرد MRP در برنامه ریزی تولید.

فصل بنجم:

5-1- نتیجه کیری وجمع بندی

5-2- تعاریف و اصطلاحات

5-3- فهرست منابع