گزارش کارآموزی فرآوری و لعاب زنی کاشی

چکیده

این گزارش کارآموزی به بررسی فرآوری و لعاب زنی کاشی شامل مراحل خرد کردن و سایش مواد اولیه، آماده سازی دو غاب، پرس، خشک کردن، پخت و اعمال لعاب می پردازد و اصول فنی و دستگاه های مورد استفاده در تولید انواع کاشی های تک پخت، ویتریفه و متخلخل را تشریح می نماید.

مقدمه

صنعت کاشی سازی یکی از شاخص ترین صنایع سرامیکی محسوب می شود که به دلیل ترکیب پیچیده ای از مواد اولیه معدنی و فرآیندهای تولید پیشرفته، نیازمند دانش دقیق از خواص فیزیکی، شیمیایی و مکانیکی مواد است. تولید کاشی های کف و دیواری تک پخت متخلخل، ویتریفه یا ماژولیکا شامل مراحل متعددی است که از خرد کردن و سایش اولیه مواد خام تا اعمال لعاب و پخت نهایی ادامه می یابد و هر مرحله نقش تعیین کننده ای در کیفیت محصول دارد.

مواد خام سرامیکی معمولاً از خاک رس، ماسه، سنگ آهک، دولومیت و مواد نسوز تشکیل می شوند. بسته به میزان سختی، رطوبت و دانه بندی مواد، فرآیند آماده سازی می تواند به صورت خشک یا تر انجام شود. خرد کردن خشک معمولاً برای خاک های رسی با رطوبت پایین انجام می شود و با استفاده از دستگاه های غلتکی و آسیای ضربه ای، اندازه ذرات به حد مطلوب می رسد. در مقابل، خرد کردن تر برای مواد سخت یا ترکیبات چندگانه با خواص فیزیکی متفاوت ترجیح داده می شود، زیرا سایش تر امکان کنترل دقیق ذرات و دستیابی به پودرهای اسپری درایر شده مناسب برای پرس را فراهم می سازد. این دو روش هیچگونه رقابتی با یکدیگر ندارند و انتخاب آن ها بسته به آنالیز دقیق مواد اولیه و مشخصات محصول نهایی صورت می گیرد.

پس از خرد کردن، مرحله آماده سازی دو غاب انجام می شود که شامل همگن سازی مواد و افزودن روان سازها برای دستیابی به ترکیب مناسب جهت پرس است. سیستم های اسپری درایر در این مرحله نقش اساسی دارند و با تبخیر آب و ایجاد پودرهای همگن، امکان شکل دهی مناسب کاشی ها در پرس را فراهم می کنند. پرس مواد یکی از مراحل حساس تولید است که با اعمال فشار یکنواخت، شکل نهایی کاشی و چگالی آن را مشخص می کند و بر عیوب احتمالی نظیر ترک، عدم همگنی یا تغییر ابعاد اثرگذار است.

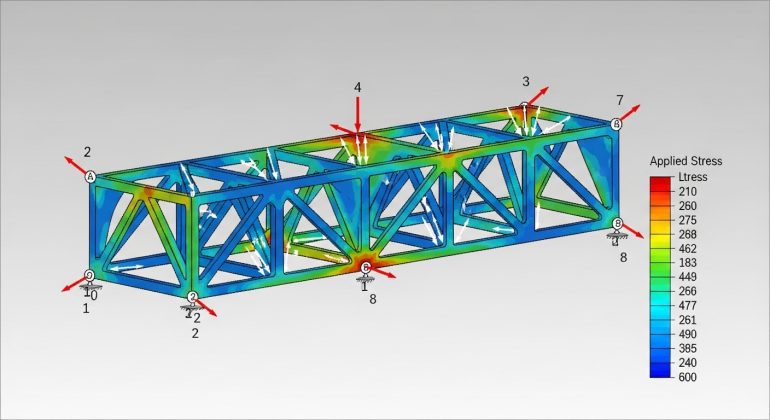

خشک کردن پس از پرس، با استفاده از خشک کن های تونلی یا خشک کن های سریع افقی و عمودی انجام می شود. کنترل دما و جریان هوا در این مرحله، از اهمیت بالایی برخوردار است و باعث جلوگیری از ایجاد ترک های حرارتی و انقباض نامتوازن در کاشی ها می شود. پس از خشک کردن، مرحله پخت انجام می شود که با بررسی حرارتی دقیق و استفاده از کوره های رولر، تخلخل و ساختار کریستالی کاشی ها تنظیم می شود. تحلیل های ترموگراویمتری و انبساط حرارتی در این مرحله به بهینه سازی منحنی پخت کمک می کنند و انواع کاشی تک پخت، ویتریفه و متخلخل را با ویژگی های مشخص تولید می کنند.

اعمال لعاب مرحله ای حیاتی برای ایجاد سطح نهایی کاشی، مقاومت مکانیکی و زیبایی بصری آن است. آماده سازی لعاب شامل خرد کردن، الک کردن و کنترل ویسکوزیته، دانسیته و وزن مصرفی است. روش های مختلف لعاب زنی، از جمله روش بل (Bell)، بسته به نوع محصول و ویژگی های کاشی انتخاب می شوند. کنترل دقیق خواص لعاب، جلوگیری از عیوبی مانند انقباض بیش از حد، جدا شدن یا برهم کنش نامناسب با بدنه را امکان پذیر می سازد.

تولید کاشی فرآیندی چند مرحله ای و دقیق است که از خرد کردن و سایش مواد اولیه تا اعمال لعاب و بسته بندی ادامه دارد. شناخت خواص فیزیکی مواد، استفاده از تجهیزات پیشرفته و اجرای دقیق مراحل، کیفیت کاشی های تولیدی را تعیین می کند و امکان تولید انواع کاشی های متخلخل، ویتریفه و تک پخت با استانداردهای صنعتی را فراهم می نماید.

فهرست مطالب

مقدمه

آسیا کردن و سایش

۱-۱-تعریف و هدف از سایش ( آسیا کردن ) موادجامد

۲-۱-اثرات ایجاد شده حین آسیا و انتخاب ماشین آلات

۳-۱- خرد کردن خشک و مرطوب (تر)

۴-۱-دستگاه ها و ماشین آلت متداول خرد کردن

۱-۴-۱- دستگاه ها و ماشین آلات خرد کردن خشک

۲-۴-۱٫ دستگاه ها و ماشین آلات خرد کردن تر

مهم ترین پارامترهای فیزیکی

تشکیل دهندگان مینرالی برخی از بدنه های سرامیکی

۵-۱٫شارژ محصول یا فراورده

۲٫ اسپری درایر

۱-۲٫ کلیات

۳-۲٫ آماده سازی دو غاب

b)روش انتخاب روان ساز

e)تعیین اقتصادی ترین هزینه

تبخیر در اسپری درایر

۴-۲٫بررسی های عملی در فرآبند خشک کردن پاشیدنی (Spray-Dryong)

تجهیزات لازم برای اسپری درایر دو غاب ها

سیستم عملکرد افشانک اسپری درایر

نتیجه گیری

۳٫ پرس

۱-۳٫ مفهوم و اصول پرس

۲-۳-مزایای پرس

۳-۳٫ انواع پرس

۴-۳ سیکل یا چرخه پرس

۵-۳- عیوب پرس

۱-۵-۳٫ عیوب مربوط به همگن بودن

۲-۵-۳٫ عیوب مربوط به شکل صاف و چهار گوش داشتن

۳-۵-۳٫ اثرات پرس بر روی خصوصیات کاشی های پخته شده و خام

۱-مشخصات کاشی های خام

A- انبساط بعد از پرس

خشک کردن فرآورده های سرامیکی

۱-۴٫ مقایسه خشک کن های تونلی با خشک کن های سریع افقی و عمودی

۴٫۲٫ پیش خشک کن ها (Predriers)

۵-۴٫ خشک کن های عمودی/ افقی سریع(Rapid Driers)

۴٫۵٫۱٫ شرح دستگاه

۴٫۵٫۲٫ عملکرد مکانیکی خشک کن

۴٫۵٫۳ سیستم های جریان هوای خشک کننده

پخت

۵٫۱٫ اصول کلی پخت

۵٫۲٫ آنالیز حرارتی و مطالعه روی رفتار پخت مواد

۵٫۲٫۱٫ آنالیز ترموگراویمتری(TG)

۵٫۲٫۲٫ آنالیز انبساط حرارتی (Thermal- Expansion)

۵٫۲٫۳٫ آنالیز حرارتی (Thermo-Differential Analysis)DTA

۵٫۳٫ تعریف منحنی پخت

۵٫۳٫۱٫ کاشی های تک پخت با بدنه سفید و تخلخل کوچکتر یا مساوی %۳ پخت شده توسط کوره رولر

۵٫۳٫۲٫ کاشی های کف قرمز تک پخت با تخلخل ۵ تا %۵ پخته شده توسط کوره رولر

۵٫۳٫۳٫ کاشی های تک پخت متخلخل برای استفاده خاص با تخلخل ۱۰ تا %۱۸ پخت شده توسط کوره رولر

۵٫۵ کوره رولر

شرح کوره

ساختار

سیستم محرک و گرداننده رولر

سیستم احتراق

ساختار کوره

بخش اول

بخش دوم

بخش سوم

منطقه چهارم

منطقه پنجم

منطقه ششم

۵٫۶٫۱ عیوب ناشی از مرحله پیش گرم کن

۵٫۶٫۲٫ عیوب مربوط به مسطح بودن

لعاب

۶٫۱ آماده سازی لعاب

خرد کردن و سایش

۶٫۲ الک کردن و تنظیم خواص لعاب

۶٫۳ اصول کلی فرایند لعاب زدن

مشخصات

۶٫۳٫۱ الگوهای موجود

۶٫۴٫ روش های لعاب زدن

۶٫۴٫۱٫ در شرکت کاشی مریم از روش بل استفاده می شود لذا به توضیح این روش می پردازیم

روش بل (The Bell)

عیوب

لعاب بسیار غلیظ

۶٫۵٫ عیوب

۶٫۵٫۱ جدا شدن لعاب

A.خشک شدن و انقباض (Shrinkage) لعاب

A.1 استفاده نامناسب در نوع و مقدار مواد پلاستیک

A.2 وجود ترکیبات بسیار حجیم

A.3 مقدار زیاد لعاب

A.4 خرد کردن و سایش بیش از حد

A.5 وجود نمک های محلول

B- روی هم قرار دادن لعاب ها

۶٫۵٫۲ بر هم کنش نامناسب بین لعاب و بدنه

۶٫۵٫۲ عیوب سطح لعاب

۶٫۶ کنترل هایی که باید در خطوط لعاب صورت گیرد

۶٫۶٫۱ دانسیته

۶٫۶٫۲ ویسکوزیته

۶٫۶٫۳ وزن لعاب بکار برده شده

۷٫ درجه بندی (Sorting)

مقدمه

۷٫۱ مشخصات کلی کاشی ها

۷٫۲ –عوامل موثر بر درجه بندی

۷٫۳ دسته بندی

فعالیتهای انجام شده

اسپری درایر

اسپری درایر

استحکام خشک

پنترومتری

استحکام کوره

مشخصات حوضچه ی مصرفی

خط لعاب

خط لعاب

بسته بندی