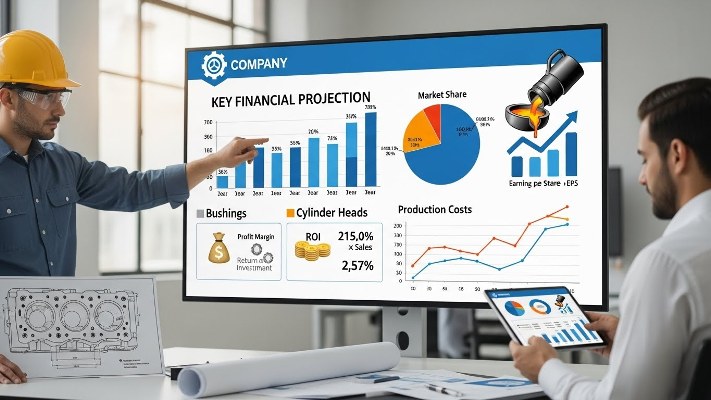

مقاله روش تولید بوش سیلندر اتومبیل

این مقاله در مورد روش تولید بوش سیلندر اتومبیل است و به بررسی فرآیندهای ریخته گری گریز از مرکز، ساختار متالورژیکی، خواص مکانیکی و کنترل کیفیت بوش های چدنی مورد استفاده در موتورهای خودرو می پردازد.

مقدمه

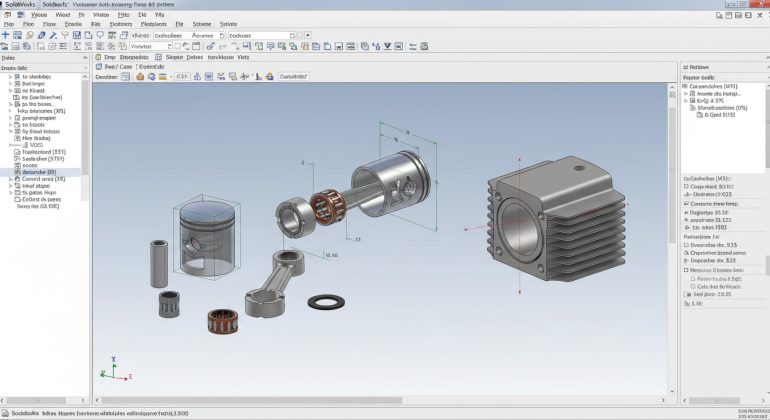

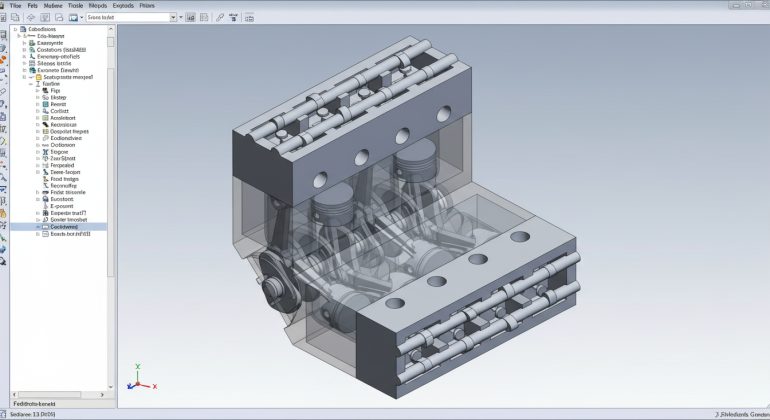

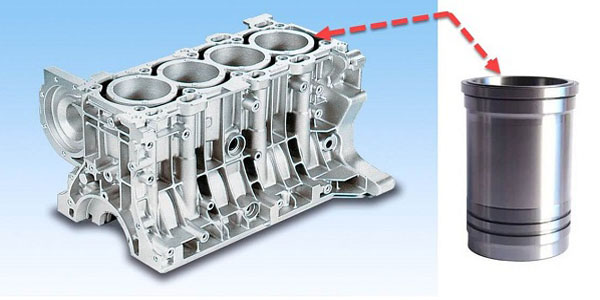

بوش سیلندر اتومبیل به عنوان یکی از قطعات حیاتی موتور، نقش تعیین کننده ای در کارایی، دوام و عمر مفید موتور دارد. این قطعه چدنی با قرارگیری در محل سیلندر و تماس مستقیم با پیستون، شرایط سخت سایش و حرارت را تحمل می کند و به همین دلیل کیفیت ساخت آن اهمیت بالایی دارد. ویژگی های متالورژیکی بوش سیلندر شامل ساختار زمینه، نوع و اندازه گرافیت ها و ترکیب فازهای مختلف، به صورت مستقیم بر مقاومت به سایش، هدایت حرارتی و قابلیت ماشین کاری آن تأثیر می گذارند. برای تولید این قطعه در صنعت خودروسازی، دو روش عمده مورد استفاده قرار می گیرد: ریخته گری در ماسه به روش سیلیکات سدیم و ریخته گری گریز از مرکز در قالب فلزی.

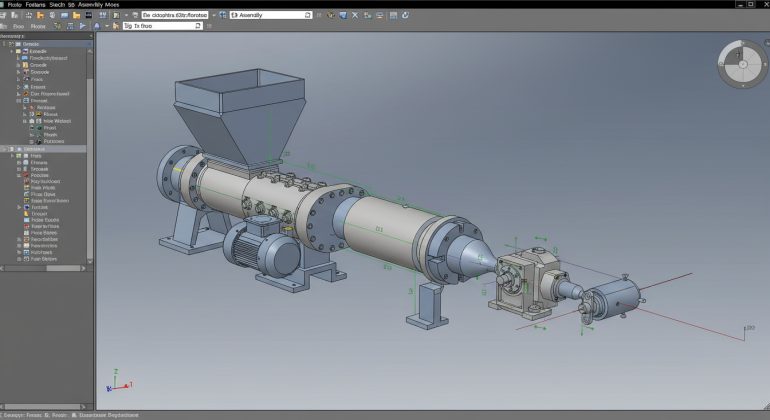

روش سنتی ریخته گری در ماسه با وجود کاربرد گسترده، دارای محدودیت هایی است. رطوبت موجود در سیستم، عیوب انقباضی و گازی زیادی ایجاد می کند و استحکام قطعه تولید شده نسبتاً پایین است. از سوی دیگر، روش صنعتی و جدید ریخته گری گریز از مرکز، با استفاده از قالب فلزی در حال گردش، امکان تولید بوش با حداقل عیوب و خواص مکانیکی بهینه را فراهم می آورد. در این فرآیند، مذاب با سرعت به قالب تزریق می شود و به دلیل نیروی گریز از مرکز، تراکم جرمی بالا و استحکام مکانیکی بیشتری در قطعه ایجاد می شود. این روش همچنین نیاز به سیستم های راهگاهی و ماهیچه گذاری را حذف می کند و امکان تولید بوش با ضخامت کم برای مراحل ماشین کاری را فراهم می آورد.

با وجود مزایای روش گریز از مرکز، تولید بوش سیلندر با چالش های متالورژیکی خاصی همراه است. جدایش فازها تحت نیروی گریز از مرکز و تشکیل مناطق کاربیدی می تواند منجر به تغییر ساختار ریزمتالورژیکی قطعه شود. بنابراین، کنترل دقیق فرآیند انجماد، ترکیب شیمیایی چدن خاکستری و ریزساختار نهایی قطعه از اهمیت بالایی برخوردار است. استفاده از گرافیت نوع A با ورقه های نازک و توزیع یکنواخت در زمینه پرلیتی، مقاومت به سایش بالا و هدایت حرارتی مناسب را فراهم می کند. این ساختار باعث می شود گرافیت ها نقش مخزن روغن کاری را ایفا کنند و شرایط مطلوبی برای کاهش اصطکاک و افزایش طول عمر قطعه ایجاد شود.

برای افزایش مقاومت به سایش بوش، ایجاد فازهای سخت مانند فسفید آهن در ریزساختار مورد توجه قرار می گیرد. سختی چدن خاکستری با زمینه پرلیتی حدود HB 180 است و افزودن ۰٫۵ درصد فسفر منجر به تشکیل فاز استریت با سختی حدود HB 400 می شود که مقاومت بالایی در برابر سایش دارد. انتخاب دقیق ترکیب شیمیایی، کنترل دمای انجماد و استفاده از قالب های فلزی مناسب، از عوامل کلیدی در تولید بوش با کیفیت هستند.

فرآیند تولید بوش سیلندر شامل مراحل مختلفی از جمله تهیه مذاب با آنالیز شیمیایی مشخص، پوشش دهی قالب و پیاله بار، جوانه زایی اولیه و ثانویه، ریخته گری در قالب و انجام آزمایش های متالوگرافی و سختی سنجی است. این مراحل با هدف دستیابی به ساختار ریزمتالورژیکی مطلوب، توزیع یکنواخت گرافیت ها و خواص مکانیکی ایده آل انجام می شوند. کنترل این پارامترها موجب تولید بوشی می شود که توانایی تحمل شرایط حرارتی و سایش شدید در سیلندر موتور را دارد و عملکرد موتور را بهبود می بخشد.

تولید بوش سیلندر اتومبیل ترکیبی از دانش متالورژی، مهندسی مواد و تکنولوژی ریخته گری پیشرفته است. استفاده از روش گریز از مرکز به دلیل کاهش عیوب، افزایش استحکام و سرعت تولید، به استاندارد صنعتی غالب در تولید این قطعه تبدیل شده است. در عین حال، توجه به جزئیات فرآیند و کنترل دقیق پارامترهای متالورژیکی، نقش تعیین کننده ای در دستیابی به کیفیت نهایی و طول عمر مفید بوش سیلندر ایفا می کند.

فهرست مطالب

بوش سیلندر

روش صنعتی و جدید برای تولید بوش

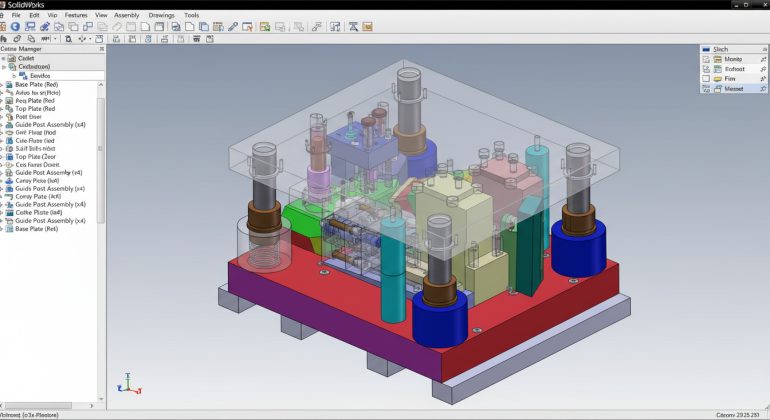

قالب های مورد استفاده در روش ریخته گری گریز از مرکز افقی :

جنس فولادهای قالب گریز از مرکز :

مشخصات متالورژی و مکانیکی فولاد قالب

ضخامت قطعه و دمای جداره قالب :

آزمایشهای عملی :

۱- تهیه مذاب با آنالیز مورد نظر :

۲- پوشش کاری قالب گریز از مرکز ونوع پوشان آن:

پایه پوشان مورد استفاده در این قالبها :

۳- پوششکاری پیاله بار ریز و ناودان ذوب ریز :

۴- جوانه زایی در پاتیل اولیه :

جوانه زایی ثانویه در مرحله ریختن مذاب به قالب ، و یا جوانه زایی در پوشان یا بر روی سطح آن :

بررسی متالوگرافی و سختی سنجی از نمونه های بوش:

جوانه زاهای مورد آزمایش:

آزمایش های عملی در رابطه با جوانه زاها و ریزساختار و خواص قطعات (بوشهای) تولیدی

نتایج پس از نمونه برداری و بررسی های متالوگرافی و سختی سنجی بصورت ز یر تائید گردیده است