گزارش کارآموزی spc و msa در کارخانه محور سازان ایران خودرو

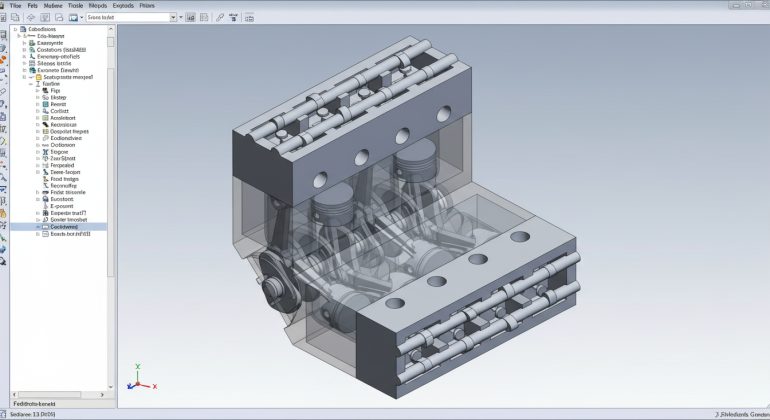

این گزارش کارآموزی در مورد SPC و MSA در کارخانه محور سازان ایران خودرو است و به بررسی کنترل کیفیت، فرآیند تولید محور، ارزیابی سیستم های اندازه گیری و تضمین دقت و استانداردهای تولید می پردازد.

مقدمه:

کنترل کیفیت از همان لحظه ای که انسان تولید را آغاز کرده، همراه با فرآیندهای ساخت و تولید بوده است. بررسی دست ساخته های باستانی مانند اهرام ثلاثه مصر، مجسمه ابوالهول و دیوار چین، نشان می دهد که دقت، نظم و توجه به کیفیت در تولید محصولات، حتی در هزاران سال پیش نیز مورد توجه بوده است. این توجه اولیه به کیفیت، ریشه در نیاز بشر به محصولاتی با دوام، شایسته و کاربردی دارد و نشان دهنده درک اولیه از اصول کنترل کیفیت است.

با آغاز انقلاب صنعتی در اروپا در اواسط قرن هیجدهم، تولید صنعتی وارد مرحله ای تازه شد. استفاده گسترده از ماشین آلات و ابزارهای دقیق، حجم تولید محصولات را به شدت افزایش داد و همزمان نیاز به کنترل دقیق فرآیندها و محصولات نیز بیشتر شد. این تغییرات باعث شد روش های سنتی کنترل کیفیت جای خود را به روش های علمی و آماری بدهند. در سال ۱۹۲۰، والتر شوهارت در آزمایشگاه شرکت تلفن بل آمریکا کنترل کیفیت آماری را معرفی کرد و با رسم اولین نمودارهای کنترلی، مسیر جدیدی برای تضمین کیفیت محصولات صنعتی ایجاد نمود. در ادامه، همکاران او مانند داج و رومینگ، جداول بازرسی آماری را منتشر کردند که اساس علمی کنترل کیفیت آماری را شکل داد و به مرور این روش ها به عنوان استانداردهای صنعتی پذیرفته شدند.

امروزه کنترل کیفیت به معنای دقیق، برنامه ریزی شده و سیستماتیک برای حصول اطمینان از کیفیت محصولات و فرآیندها است. این سیستم شامل بازرسی مواد ورودی، کنترل فرآیند تولید، بازرسی محصول نهایی و استفاده از ابزارهای آماری مانند SPC (کنترل آماری فرآیند) می شود. SPC به کارخانه ها امکان می دهد تا فرآیند تولید را در همان لحظه تولید تحت کنترل داشته باشند و با شناسایی نوسانات و تغییرات فرآیند، پیش از آنکه محصول غیرمطلوب تولید شود، اقدام اصلاحی انجام دهند. این روش باعث کاهش ضایعات، افزایش بهره وری و تضمین کیفیت محصول می شود.

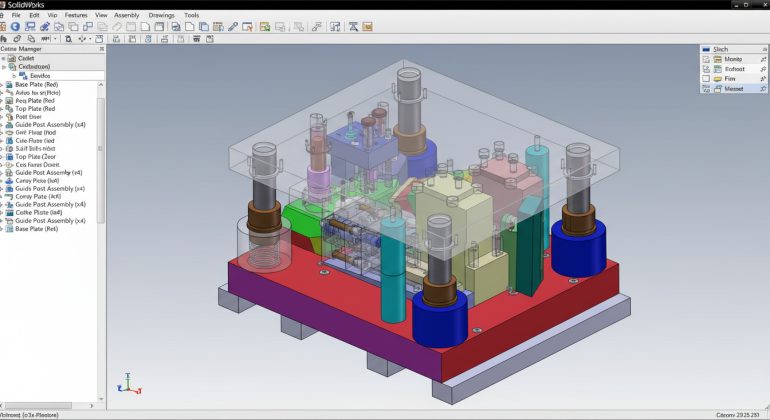

MSA یا ارزیابی سیستم های اندازه گیری نیز بخش مهمی از کنترل کیفیت است که دقت، قابلیت اعتماد و قابلیت تکرار ابزارهای اندازه گیری را بررسی می کند. بدون اطمینان از صحت سیستم های اندازه گیری، داده های جمع آوری شده در SPC نمی توانند نتایج قابل اتکایی ارائه دهند. ارزیابی MSA شامل شناسایی سیستم های اندازه گیری، تعریف مشخصه ها و ابزارهای مورد استفاده، بررسی دقت و قابلیت اطمینان دستگاه ها و ارزیابی تجدیدپذیری و بازتولیدپذیری داده ها است. در صنایع خودروسازی مانند کارخانه محور سازان ایران خودرو، که دقت و استانداردهای کیفیت بسیار بالا هستند، اجرای دقیق MSA از اهمیت بالایی برخوردار است و تضمین می کند که هر اندازه گیری دقیقاً مطابق با الزامات مشخص شده انجام شود.

تاریخچه اجرای SPC و MSA نشان می دهد که این ابزارها در طول زمان تکامل یافته اند و با توجه به پیچیدگی تولیدات مدرن، به یکی از ارکان اصلی کیفیت در کارخانه ها تبدیل شده اند. استفاده از نمودارهای کنترلی، شاخص های آماری، بررسی توانمندی تجهیزات اندازه گیری و برنامه ریزی دقیق فرآیندها، بخشی از فعالیت های روزمره در بخش کنترل کیفیت کارخانه های خودروسازی است. در این میان، سیستم های اطلاعاتی و نرم افزارهای مدیریت داده ها نقش محوری در جمع آوری، پردازش و تحلیل داده ها ایفا می کنند تا تصمیمات دقیق و سریع در کنترل فرآیندها امکان پذیر باشد.

کنترل کیفیت، SPC و MSA نه تنها در محصولات نهایی بلکه در کل فرآیند تولید نقش تعیین کننده دارند. از بازرسی مواد اولیه و قطعات، تا تولید و مونتاژ نهایی، هر مرحله با استفاده از روش های آماری و ارزیابی سیستم های اندازه گیری تحت نظارت قرار می گیرد. در کارخانه محور سازان ایران خودرو، این رویکرد باعث شده است تا تولید قطعات محور با دقت بسیار بالا، کاهش ضایعات و تضمین تطابق با استانداردهای بین المللی انجام شود.

اجرای برنامه های SPC و MSA به کارکنان و مهندسان کارخانه امکان می دهد تا نوسانات فرآیند را شناسایی کنند و با بررسی داده های مستمر، اقدامات پیشگیرانه برای حفظ کیفیت اتخاذ شود. به این ترتیب، کنترل کیفیت به یک فرآیند پویا تبدیل می شود که نه تنها مشکلات کیفیتی را شناسایی می کند، بلکه با فراهم کردن اطلاعات دقیق و قابل اتکا، فرآیند تولید را به سمت استانداردهای بهینه هدایت می کند.